Wybór odpowiedniego producenta opakowań farmaceutycznych to kluczowa decyzja, która wpływa nie tylko na bezpieczeństwo i stabilność produktów medycznych, ale także na wizerunek marki i satysfakcję pacjentów. W branży farmaceutycznej wymagania dotyczące opakowań są niezwykle restrykcyjne, obejmując nie tylko aspekty związane z ochroną leku przed czynnikami zewnętrznymi, ale także z jego autentycznością i łatwością identyfikacji. Dobry producent musi wykazać się dogłębną znajomością regulacji prawnych, standardów jakościowych oraz innowacyjnych technologii.

Rynek oferuje szeroki wachlarz dostawców, jednak nie każdy z nich jest w stanie sprostać specyficznym potrzebom sektora farmaceutycznego. Należy zwrócić uwagę na doświadczenie firmy w produkcji opakowań dedykowanych dla leków, suplementów diety, wyrobów medycznych czy kosmetyków. Ważne jest również, aby producent posiadał odpowiednie certyfikaty i spełniał międzynarodowe normy, takie jak ISO, GMP (Good Manufacturing Practice) czy RDD (Responsible Distribution Drug). Te certyfikaty świadczą o zaangażowaniu firmy w utrzymanie najwyższych standardów produkcji i kontroli jakości na każdym etapie procesu.

Kolejnym istotnym czynnikiem jest zdolność producenta do dostarczania rozwiązań szytych na miarę. Branża farmaceutyczna jest niezwykle zróżnicowana, a poszczególne produkty mogą wymagać unikalnych rozwiązań opakowaniowych. Od materiałów, przez kształt, po funkcjonalność – każdy detal ma znaczenie. Producent powinien być partnerem, który potrafi doradzić w wyborze optymalnych materiałów (np. szkło farmaceutyczne, tworzywa sztuczne o wysokiej barierowości), zaprojektować opakowanie zapewniające maksymalną ochronę przed światłem, wilgociąą czy tlenem, a także uwzględnić aspekty związane z bezpieczeństwem dzieci czy możliwością zabezpieczenia przed fałszerstwem.

Warto również przyjrzeć się reputacji producenta na rynku. Opinie innych firm z branży farmaceutycznej, referencje oraz historia współpracy z kluczowymi graczami mogą stanowić cenne źródło informacji. Niezawodność dostaw, terminowość realizacji zamówień oraz elastyczność w reagowaniu na zmieniające się potrzeby klienta to cechy, które wyróżniają najlepszych dostawców. W dalszej części artykułu przyjrzymy się bliżej kluczowym kryteriom wyboru producenta opakowań farmaceutycznych oraz omówimy najważniejsze aspekty techniczne i regulacyjne.

Jakie kryteria stosować przy wyborze producenta opakowań farmaceutycznych

Wybór odpowiedniego producenta opakowań farmaceutycznych wymaga starannego rozważenia wielu czynników, które zapewnią zgodność z surowymi przepisami i normami branżowymi. Pierwszym i fundamentalnym kryterium jest posiadanie przez potencjalnego dostawcę niezbędnych certyfikatów jakości. Należą do nich przede wszystkim: certyfikat ISO 9001, potwierdzający wdrożony system zarządzania jakością, oraz certyfikat GMP, który gwarantuje, że procesy produkcyjne spełniają najwyższe standardy higieny i kontroli. Dodatkowo, w zależności od specyfiki produktu, mogą być wymagane inne certyfikaty, takie jak np. certyfikaty potwierdzające zgodność z normami dotyczącymi opakowań na wyroby medyczne czy kosmetyki.

Kolejnym istotnym aspektem jest doświadczenie i specjalizacja producenta w obsłudze branży farmaceutycznej. Firma, która od lat współpracuje z producentami leków, doskonale rozumie ich potrzeby, wyzwania i specyficzne wymagania. Taki producent zazwyczaj posiada wiedzę na temat materiałów opakowaniowych dopuszczonych do kontaktu z produktami leczniczymi, ich właściwości barierowych, wpływu na stabilność substancji czynnych oraz możliwości zabezpieczenia przed dostępem osób nieuprawnionych. Ważne jest, aby producent potrafił zaproponować rozwiązania, które nie tylko chronią produkt, ale także ułatwiają jego stosowanie przez pacjenta.

Możliwości technologiczne i innowacyjność producenta również odgrywają kluczową rolę. Nowoczesne technologie produkcji, takie jak precyzyjne drukowanie, etykietowanie, znakowanie czy zabezpieczenia antyfałszerskie, są niezbędne do spełnienia obecnych wymagań rynku. Producent powinien inwestować w nowoczesny park maszynowy i śledzić najnowsze trendy w branży opakowaniowej, aby móc zaoferować klientom rozwiązania odpowiadające ich bieżącym i przyszłym potrzebom. Elastyczność w produkcji, możliwość wykonania małych serii oraz szybkie terminy realizacji zamówień są również cennymi atutami.

Kwestie związane z łańcuchem dostaw i logistyką są równie ważne. Niezawodność dostaw, terminowość realizacji zamówień oraz możliwość zapewnienia ciągłości dostaw są kluczowe dla utrzymania płynności produkcji w firmie farmaceutycznej. Warto również zwrócić uwagę na politykę zrównoważonego rozwoju i ekologii stosowaną przez producenta. Coraz więcej firm farmaceutycznych przykłada wagę do stosowania materiałów przyjaznych środowisku i minimalizowania negatywnego wpływu na planetę, dlatego wybór producenta podzielającego te wartości może być dodatkowym atutem.

Kluczowe aspekty techniczne opakowań od producenta farmaceutycznego

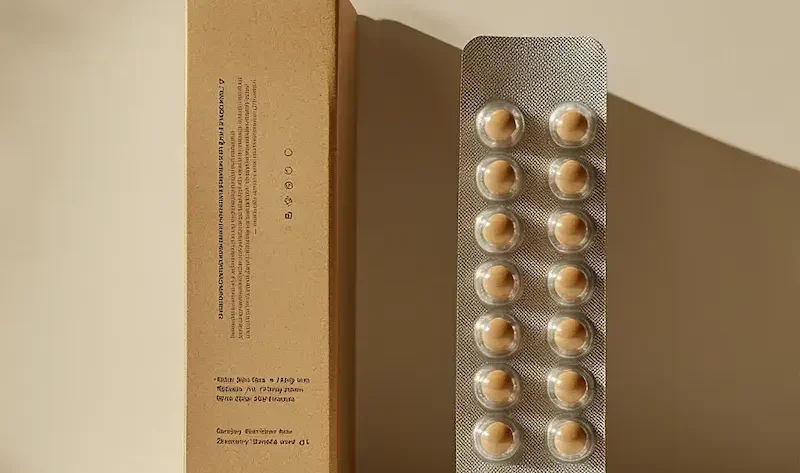

Bariera ochronna to kolejny kluczowy parametr. Opakowanie farmaceutyczne musi skutecznie chronić zawartość przed szkodliwymi czynnikami zewnętrznymi, takimi jak światło, wilgoć, tlen czy zanieczyszczenia mikrobiologiczne. W zależności od wrażliwości leku, producent może zastosować specjalne powłoki, dodatkowe warstwy barierowe w materiałach wielowarstwowych lub zastosować technologie takie jak blistry z folii aluminiowej, które zapewniają niemal całkowitą szczelność. Zdolność opakowania do zachowania integralności produktu przez cały okres jego przydatności do użycia jest priorytetem.

Funkcjonalność i bezpieczeństwo użytkowania to aspekty, które zyskują na znaczeniu. Opakowania powinny być łatwe do otwarcia dla pacjentów, ale jednocześnie bezpieczne dla dzieci, zapobiegając przypadkowemu spożyciu leku przez najmłodszych. Stosuje się tutaj specjalne zamknięcia typu „child-resistant” (CR). Ponadto, opakowania powinny być zaprojektowane tak, aby ułatwić dawkowanie leku i jego identyfikację. Czytelność etykiet, możliwość zastosowania systemów śledzenia i identyfikacji (np. kodów kreskowych, numerów seryjnych) oraz zabezpieczenia antyfałszerskie, takie jak hologramy czy specjalne nadruki, są nieodzownymi elementami nowoczesnych opakowań farmaceutycznych.

Producent opakowań farmaceutycznych musi również zapewnić odpowiednią wytrzymałość mechaniczną opakowania. Musi ono przetrwać transport, magazynowanie i ekspozycję w punkcie sprzedaży bez uszkodzeń, które mogłyby wpłynąć na bezpieczeństwo produktu. Testy wytrzymałościowe, symulujące różne warunki, są standardową procedurą w procesie produkcji. Zastosowanie odpowiednich technologii druku i wykończenia powierzchni zapewnia nie tylko estetykę, ale także trwałość informacji umieszczonych na opakowaniu, co jest kluczowe dla prawidłowego stosowania leku.

Zgodność producenta opakowań farmaceutycznych z regulacjami prawnymi

Branża farmaceutyczna jest jedną z najbardziej regulowanych gałęzi przemysłu na świecie, a wymogi dotyczące opakowań są niezwykle surowe i stale ewoluują. Producent opakowań farmaceutycznych musi wykazywać się dogłębną znajomością i ścisłym przestrzeganiem licznych przepisów prawa, norm i wytycznych, aby zapewnić bezpieczeństwo i skuteczność produktów leczniczych. Kluczowe znaczenie mają tutaj regulacje dotyczące materiałów opakowaniowych dopuszczonych do kontaktu z żywnością i produktami leczniczymi. W Unii Europejskiej obowiązuje rozporządzenie (WE) nr 1935/2004 w sprawie materiałów i przedmiotów przeznaczonych do kontaktu z żywnością, które ma zastosowanie również do opakowań farmaceutycznych, określając ogólne zasady bezpieczeństwa i identyfikowalności.

Szczególne znaczenie mają wytyczne GMP (Good Manufacturing Practice), które dotyczą procesów produkcyjnych. Producent opakowań farmaceutycznych musi wdrożyć systemy zarządzania jakością zgodne z GMP, obejmujące kontrolę surowców, procesów produkcyjnych, warunków higienicznych, szkoleń personelu oraz dokumentacji. Certyfikacja GMP przez odpowiednie organy nadzorcze jest często warunkiem koniecznym do współpracy z firmami farmaceutycznymi. Dotyczy to nie tylko samego procesu produkcji opakowań, ale także logistyki i przechowywania materiałów.

Kolejnym istotnym obszarem jest bezpieczeństwo opakowań, w tym zabezpieczenia przed fałszerstwem. Rozwój technologii pozwala na coraz skuteczniejsze metody zabezpieczania opakowań przed podrabianiem, co jest kluczowe dla ochrony zdrowia pacjentów i reputacji producenta leków. Producent opakowań farmaceutycznych powinien oferować rozwiązania takie jak hologramy, znaki wodne, druki zabezpieczające, numery seryjne czy technologie RFID, które pozwalają na weryfikację autentyczności produktu. Zgodność z dyrektywami dotyczącymi identyfikowalności produktów leczniczych, takimi jak europejska Dyrektywa Falsified Medicines Directive (FMD), jest priorytetem.

Ważne są również przepisy dotyczące etykietowania i oznakowania opakowań. Informacje na opakowaniu muszą być czytelne, zrozumiałe i zgodne z zatwierdzonymi charakterystykami produktu leczniczego. Dotyczy to zarówno danych identyfikacyjnych produktu, jak i informacji o dawkowaniu, sposobie użycia, przeciwwskazaniach, terminie ważności czy numerze serii. Producent opakowań musi zapewnić możliwość precyzyjnego i trwałego nadruku tych informacji, zgodnie z wymogami prawnymi. Dodatkowo, w przypadku niektórych produktów, mogą obowiązywać specyficzne wymogi dotyczące opakowań, np. dla leków psychotropowych czy substancji kontrolowanych.

Innowacyjne rozwiązania oferowane przez producentów opakowań farmaceutycznych

Współczesny rynek farmaceutyczny stawia przed producentami opakowań coraz bardziej ambitne wyzwania, wymuszając ciągłe poszukiwanie innowacyjnych rozwiązań. Jednym z kluczowych obszarów innowacji jest rozwój materiałów opakowaniowych o zwiększonych właściwościach barierowych i biozgodnych. Nowe generacje polimerów, kompozyty oraz materiały biodegradowalne pozwalają na lepszą ochronę wrażliwych substancji czynnych przed degradacją, wydłużenie terminu przydatności leków do użycia oraz zmniejszenie negatywnego wpływu na środowisko. Producenci inwestują w badania i rozwój, aby oferować opakowania, które aktywnie współdziałają z produktem, np. poprzez pochłanianie tlenu czy wilgoci.

Kolejnym ważnym kierunkiem innowacji jest integracja technologii cyfrowych z opakowaniami. Rozwój tzw. inteligentnych opakowań (smart packaging) otwiera nowe możliwości w zakresie monitorowania warunków przechowywania, śledzenia autentyczności produktu oraz komunikacji z pacjentem. Opakowania mogą być wyposażone w czujniki temperatury, wilgotności czy światła, które rejestrują potencjalne naruszenia łańcucha chłodniczego lub ekspozycji na czynniki szkodliwe. Technologia druku kodów 2D, takich jak Data Matrix, w połączeniu z systemami serializacji, pozwala na unikalną identyfikację każdej jednostki opakowania, co jest kluczowe w walce z podróbkami i zapewnieniu identyfikowalności.

Personalizacja i optymalizacja doświadczenia pacjenta to kolejne obszary, w których producenci opakowań farmaceutycznych wprowadzają innowacje. Projektowanie opakowań, które ułatwiają dawkowanie leków, zwiększają ich rozpoznawalność i dostępność dla pacjentów z różnymi potrzebami, staje się coraz ważniejsze. Rozwiązania takie jak opakowania zintegrowane z dozownikami, łatwe do otwarcia kapsułki, czy też opakowania dostosowane do potrzeb osób starszych lub niepełnosprawnych, poprawiają komfort i bezpieczeństwo stosowania terapii. Drukowanie 3D i zaawansowane technologie formowania pozwalają na tworzenie unikalnych kształtów i funkcjonalności.

Wreszcie, producenci opakowań farmaceutycznych coraz częściej oferują kompleksowe usługi, wykraczające poza samo wytwarzanie. Obejmują one doradztwo w zakresie projektowania opakowań, pomoc w procesie uzyskiwania certyfikatów, logistykę, a nawet usługi związane z wypełnianiem opakowań. Takie podejście pozwala firmom farmaceutycznym skupić się na swojej podstawowej działalności, mając pewność, że aspekty związane z opakowaniami są w rękach doświadczonych i innowacyjnych partnerów. Elastyczność w reagowaniu na indywidualne potrzeby klienta oraz zdolność do szybkiego wdrażania nowych rozwiązań technologicznych są kluczowymi czynnikami sukcesu.

Jakie są korzyści z wyboru doświadczonego producenta opakowań farmaceutycznych

Współpraca z doświadczonym producentem opakowań farmaceutycznych przynosi szereg wymiernych korzyści, które znacząco wpływają na bezpieczeństwo, efektywność i konkurencyjność firm z branży farmaceutycznej. Przede wszystkim, takie firmy dysponują niezbędną wiedzą i specjalistycznym know-how dotyczącym specyficznych wymagań sektora farmaceutycznego. Rozumieją oni złożoność przepisów prawnych, norm jakościowych oraz potrzeb związanych z ochroną produktów leczniczych. Dzięki temu są w stanie zaproponować rozwiązania, które nie tylko spełniają wymogi regulacyjne, ale także zapewniają optymalną ochronę i stabilność produktu.

Doświadczeni producenci posiadają także ugruntowane systemy zarządzania jakością, zgodne ze standardami GMP i ISO. Ich procesy produkcyjne są ściśle kontrolowane na każdym etapie, od wyboru surowców po finalny produkt. Gwarantuje to powtarzalność, niezawodność i najwyższą jakość opakowań, co jest kluczowe dla bezpieczeństwa pacjentów i reputacji marki farmaceutycznej. Zdolność do przeprowadzenia rygorystycznych testów jakościowych i zapewnienia pełnej identyfikowalności każdej partii opakowań jest nieoceniona.

Kolejną istotną zaletą jest dostęp do nowoczesnych technologii i innowacyjnych rozwiązań. Doświadczeni producenci inwestują w badania i rozwój, śledzą najnowsze trendy rynkowe i potrafią wdrożyć zaawansowane rozwiązania, takie jak opakowania z zabezpieczeniami antyfałszerskimi, inteligentne opakowania czy materiały o ulepszonych właściwościach barierowych. Mogą oni pomóc w optymalizacji procesu projektowania opakowań, tak aby były one nie tylko funkcjonalne i bezpieczne, ale także estetyczne i zgodne z wizerunkiem marki.

Współpraca z zaufanym producentem oznacza również pewność terminowej realizacji zamówień i niezawodności dostaw. W branży farmaceutycznej przestoje w produkcji są niezwykle kosztowne, dlatego stabilny i terminowy łańcuch dostaw opakowań jest kluczowy. Doświadczeni partnerzy potrafią efektywnie zarządzać zapasami, przewidywać potrzeby klientów i minimalizować ryzyko opóźnień. Oferują również elastyczność w dostosowaniu się do zmieniających się wymagań i wielkości zamówień, co pozwala firmom farmaceutycznym na płynne zarządzanie produkcją. Wreszcie, partnerstwo z doświadczonym producentem może przynieść oszczędności dzięki optymalizacji procesów, negocjacji cen surowców i eliminacji potencjalnych kosztów związanych z błędami lub niezgodnością z przepisami.