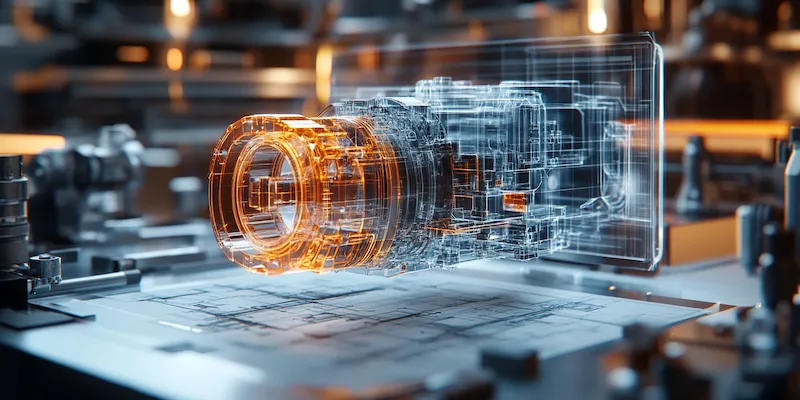

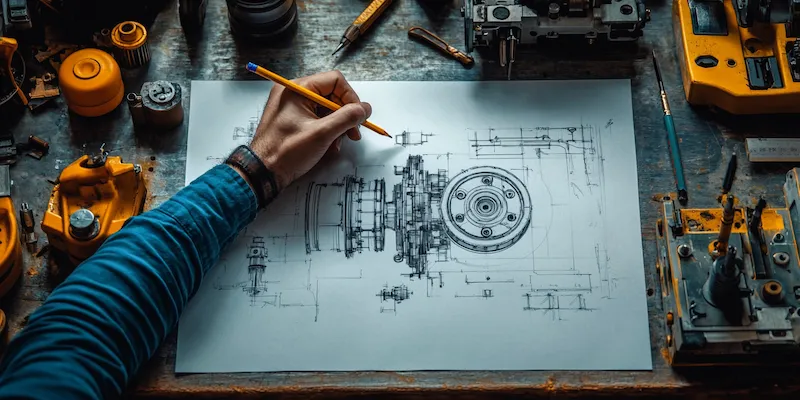

Budowa maszyn to proces skomplikowany, który wymaga starannego planowania oraz realizacji wielu etapów. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie funkcji, jakie maszyna ma spełniać. W tym etapie projektanci muszą zrozumieć specyfikę branży, w której maszyna będzie używana, a także jej wymagania techniczne. Następnie przystępuje się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. Ważnym elementem jest również dobór odpowiednich materiałów, które będą użyte do budowy maszyny. Po zatwierdzeniu projektu następuje faza prototypowania, w której powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej. Warto również pamiętać o dokumentacji technicznej, która jest niezbędna zarówno dla producenta, jak i dla przyszłych użytkowników maszyny.

Jakie umiejętności są potrzebne do projektowania maszyn?

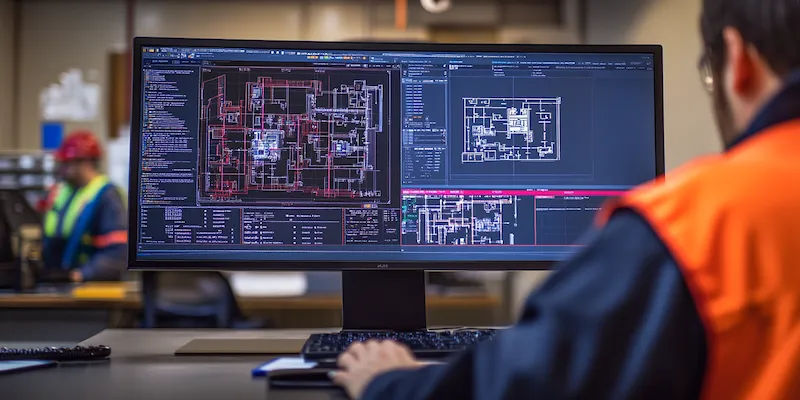

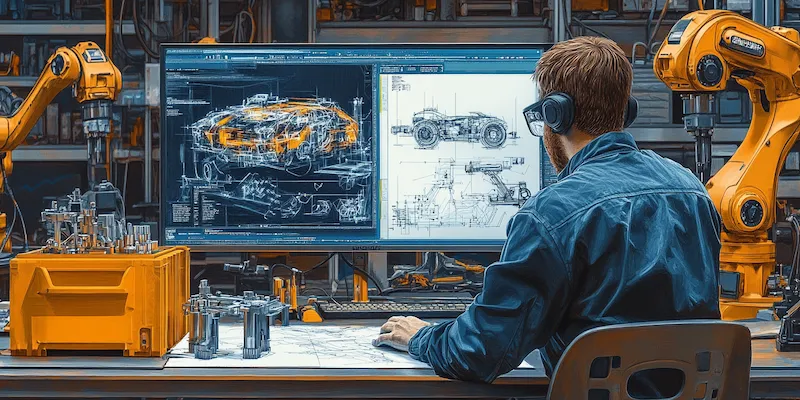

Projektowanie maszyn to dziedzina wymagająca szerokiego zakresu umiejętności oraz wiedzy technicznej. Kluczowe znaczenie mają umiejętności inżynierskie, które obejmują znajomość mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie muszą być biegli w obsłudze programów CAD, które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Ponadto istotna jest umiejętność analizy danych oraz rozwiązywania problemów, ponieważ projektanci często stają przed wyzwaniami związanymi z optymalizacją konstrukcji czy poprawą wydajności maszyny. Komunikacja interpersonalna również odgrywa ważną rolę, gdyż inżynierowie muszą współpracować z innymi specjalistami, takimi jak technicy czy menedżerowie projektów. Dodatkowo znajomość norm i przepisów dotyczących bezpieczeństwa maszyn jest niezbędna do zapewnienia zgodności z obowiązującymi standardami.

Jakie technologie są wykorzystywane w budowie maszyn?

W budowie maszyn wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności pracy. Roboty przemysłowe odgrywają kluczową rolę w montażu oraz obróbce materiałów, co przyspiesza proces produkcji i redukuje koszty. Kolejnym istotnym elementem są systemy CAD/CAM, które umożliwiają projektowanie i programowanie maszyn CNC do precyzyjnej obróbki materiałów. Technologie druku 3D stają się coraz bardziej popularne w prototypowaniu oraz produkcji części zamiennych, co pozwala na szybkie wytwarzanie skomplikowanych kształtów bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn?

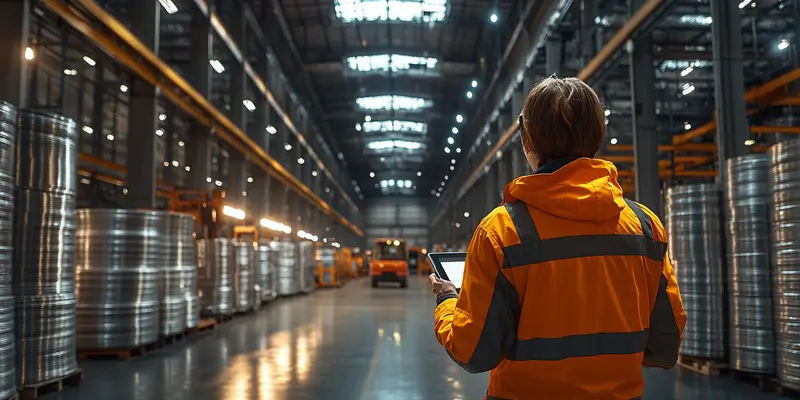

Projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na efektywność całego procesu budowy. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz potrzeb klientów. Inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w trakcie realizacji projektu, co często wiąże się z dodatkowymi kosztami i czasem. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych w budowie maszyn. Niedobór surowców lub ich niska jakość mogą prowadzić do awarii lub skrócenia żywotności maszyny. Dodatkowo inżynierowie muszą zmagać się z problemami związanymi z bezpieczeństwem użytkowania maszyn, co wymaga znajomości przepisów prawnych oraz norm branżowych.

Jakie są najnowsze trendy w budowie maszyn?

W ostatnich latach branża budowy maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych staje się standardem w wielu zakładach produkcyjnych, co wpływa na poprawę jakości produktów oraz bezpieczeństwa pracy. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować wydajność swoich urządzeń, przewidywać awarie oraz optymalizować procesy produkcyjne. Również zrównoważony rozwój i ekologia stają się coraz ważniejsze w kontekście projektowania maszyn. Firmy starają się wprowadzać rozwiązania, które minimalizują zużycie energii oraz ograniczają emisję szkodliwych substancji.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn?

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Właściwe zaprojektowanie stanowiska pracy oraz maszyny może znacząco zwiększyć efektywność pracy i zredukować ryzyko wystąpienia urazów. Kluczowym aspektem ergonomii jest dostosowanie wysokości i kształtu elementów sterujących do potrzeb użytkowników, co pozwala na wygodne i naturalne korzystanie z maszyny. Ważne jest również uwzględnienie odpowiedniego oświetlenia oraz wentylacji w miejscu pracy, co wpływa na komfort psychiczny i fizyczny operatorów. Dodatkowo projektanci powinni zwracać uwagę na łatwość obsługi maszyny oraz dostępność do jej elementów serwisowych, co ułatwia konserwację i naprawy. Warto także pamiętać o szkoleniu personelu w zakresie prawidłowego korzystania z maszyn, aby zminimalizować ryzyko wypadków i zapewnić bezpieczeństwo pracy.

Jakie są różnice między projektowaniem a budową maszyn?

Projektowanie i budowa maszyn to dwa różne etapy procesu tworzenia urządzeń mechanicznych, które jednak są ze sobą ściśle powiązane. Projektowanie to faza koncepcyjna, która obejmuje tworzenie rysunków technicznych, modeli 3D oraz specyfikacji materiałowych. Inżynierowie muszą analizować wymagania klientów oraz normy branżowe, aby stworzyć funkcjonalny i bezpieczny produkt. W tym etapie kluczowe znaczenie ma kreatywność oraz umiejętność rozwiązywania problemów, ponieważ często pojawiają się wyzwania związane z optymalizacją konstrukcji czy doborem odpowiednich materiałów. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje montaż poszczególnych komponentów oraz testowanie gotowego urządzenia. W tym procesie istotna jest precyzja wykonania oraz przestrzeganie norm jakościowych.

Jakie są najważniejsze normy dotyczące budowy maszyn?

Normy dotyczące budowy maszyn mają kluczowe znaczenie dla zapewnienia bezpieczeństwa użytkowników oraz jakości produktów. W Europie podstawowym dokumentem regulującym te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące projektowania i produkcji maszyn. Zgodnie z tą dyrektywą maszyny muszą spełniać określone normy bezpieczeństwa, co obejmuje m.in. analizę ryzyka oraz stosowanie odpowiednich środków ochronnych. Ponadto istnieje wiele norm europejskich (EN), które szczegółowo opisują wymagania dotyczące różnych typów maszyn oraz ich komponentów. Przykładem mogą być normy dotyczące bezpieczeństwa elektrycznego (EN 60204) czy normy dotyczące hałasu (EN ISO 3744). Warto również zwrócić uwagę na normy międzynarodowe (ISO), które są stosowane w wielu krajach na całym świecie i mają na celu ujednolicenie standardów jakości oraz bezpieczeństwa w branży budowy maszyn.

Jakie są zalety współpracy między inżynierami a producentami?

Współpraca między inżynierami a producentami odgrywa kluczową rolę w procesie budowy maszyn, przynosząc wiele korzyści dla obu stron. Dzięki bliskiej współpracy możliwe jest lepsze zrozumienie potrzeb rynku oraz oczekiwań klientów, co pozwala na tworzenie bardziej innowacyjnych i funkcjonalnych rozwiązań technologicznych. Inżynierowie mogą dostarczać producentom cennych informacji na temat możliwości technologicznych oraz ograniczeń materiałowych, co wpływa na jakość finalnego produktu. Z kolei producenci mogą dzielić się swoimi doświadczeniami związanymi z procesem produkcji, co pozwala inżynierom na optymalizację projektów pod kątem łatwości montażu i kosztów produkcji. Taka współpraca sprzyja także szybszemu rozwiązywaniu problemów pojawiających się podczas realizacji projektu oraz umożliwia bieżące dostosowywanie planów do zmieniających się warunków rynkowych.

Jakie są przyszłe kierunki rozwoju w budowie maszyn?

Przyszłość branży budowy maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wykorzystanie sztucznej inteligencji (AI) w analizie danych pozwoli na lepsze prognozowanie awarii oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Również technologie związane z Internetem Rzeczy (IoT) będą miały coraz większe znaczenie, umożliwiając monitorowanie pracy maszyn i zbieranie danych analitycznych w celu poprawy efektywności operacyjnej. Zrównoważony rozwój stanie się kolejnym kluczowym aspektem w projektowaniu nowych rozwiązań technologicznych; firmy będą dążyć do minimalizacji negatywnego wpływu swoich produktów na środowisko poprzez stosowanie ekologicznych materiałów i energooszczędnych technologii.