Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mogą znacząco wpłynąć na efektywność i rentowność przedsiębiorstw. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności produkcji, co jest kluczowe w dzisiejszym konkurencyjnym środowisku. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy zarządzania produkcją, firmy mogą zredukować czas cyklu produkcyjnego oraz minimalizować przestoje. Kolejną istotną zaletą jest poprawa jakości produktów. Automatyczne systemy są w stanie wykonywać powtarzalne zadania z wysoką precyzją, co przekłada się na mniejsze ryzyko błędów ludzkich i lepszą kontrolę jakości. Dodatkowo, automatyzacja przyczynia się do obniżenia kosztów operacyjnych poprzez zmniejszenie potrzeby zatrudniania dużej liczby pracowników oraz ograniczenie odpadów produkcyjnych. Warto również zauważyć, że wdrożenie automatyzacji może zwiększyć bezpieczeństwo pracy, eliminując niebezpieczne zadania wykonywane przez ludzi.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

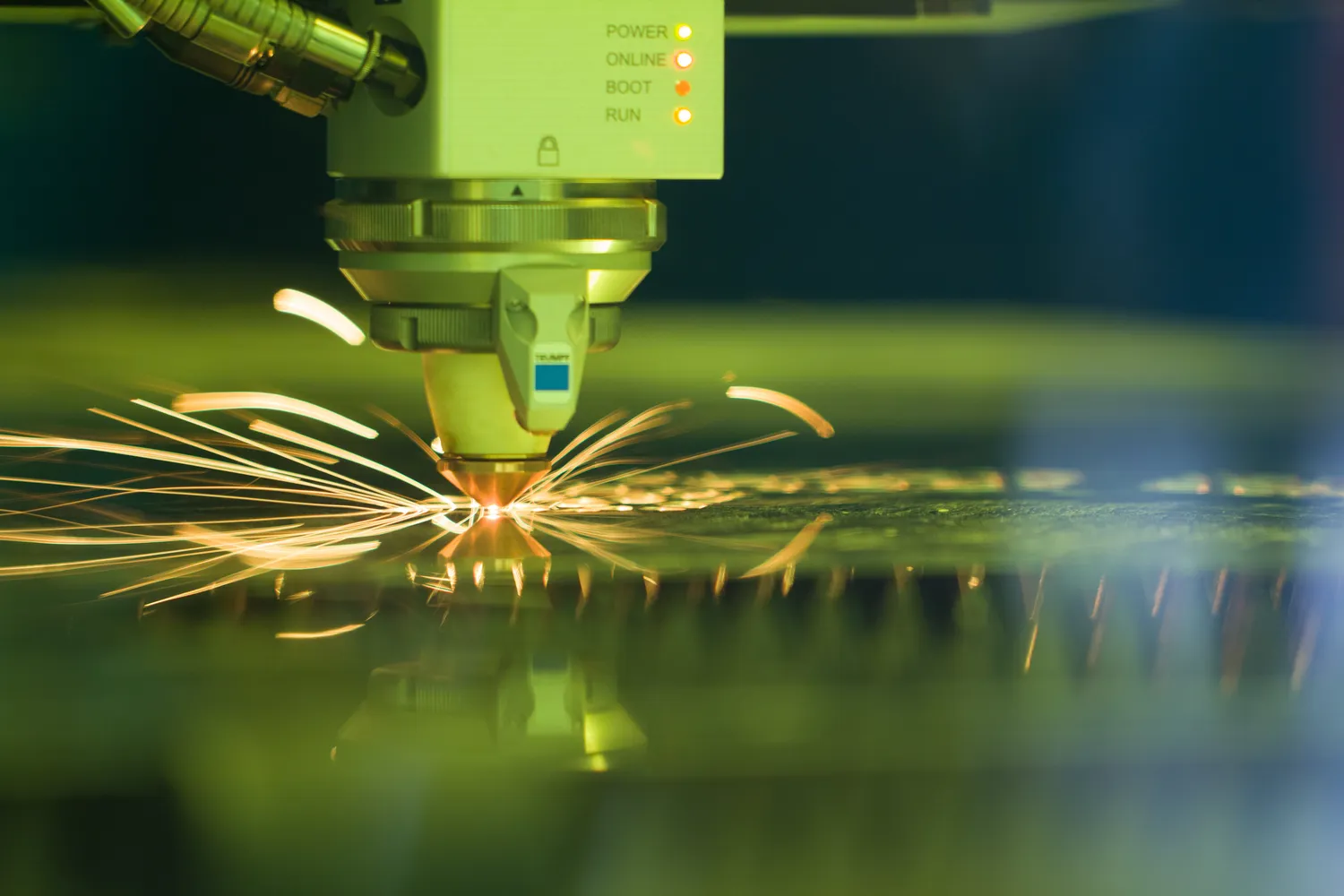

W kontekście automatyzacji linii produkcyjnych istnieje wiele technologii, które odgrywają kluczową rolę w modernizacji procesów produkcyjnych. Jednym z najważniejszych elementów są roboty przemysłowe, które mogą wykonywać różnorodne zadania, takie jak montaż, pakowanie czy spawanie. Roboty te charakteryzują się dużą precyzją i szybkością działania, co czyni je niezastąpionymi w wielu branżach. Inną istotną technologią są systemy programowalne PLC (Programmable Logic Controllers), które umożliwiają sterowanie maszynami i procesami w sposób zautomatyzowany. Dzięki nim możliwe jest monitorowanie i kontrolowanie różnych parametrów produkcji w czasie rzeczywistym. Warto również wspomnieć o systemach SCADA (Supervisory Control and Data Acquisition), które pozwalają na zdalne zarządzanie i nadzorowanie procesów produkcyjnych. Integracja tych technologii z Internetem Rzeczy (IoT) umożliwia zbieranie danych na temat wydajności maszyn oraz ich stanu technicznego, co pozwala na szybką reakcję na ewentualne problemy.

Jak wdrożyć automatyzację w linii produkcyjnej

Wdrożenie automatyzacji w linii produkcyjnej to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych, aby zidentyfikować obszary wymagające poprawy oraz potencjalne miejsca do automatyzacji. Następnie warto określić cele wdrożenia, takie jak zwiększenie wydajności, redukcja kosztów czy poprawa jakości produktów. Kolejnym etapem jest wybór odpowiednich technologii oraz dostawców sprzętu i oprogramowania. Ważne jest również zaangażowanie pracowników w proces zmian – ich wiedza i doświadczenie mogą być nieocenione przy identyfikacji problemów oraz opracowywaniu rozwiązań. Po zakończeniu etapu instalacji systemu należy przeprowadzić szkolenia dla personelu, aby zapewnić im umiejętności potrzebne do obsługi nowych technologii. Monitorowanie wyników po wdrożeniu automatyzacji jest kluczowe dla oceny efektywności zmian oraz identyfikacji dalszych możliwości optymalizacji procesów.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania i wdrażania nowych rozwiązań technologicznych. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem sprzętu oraz oprogramowania do automatyzacji. Dla wielu firm może to stanowić barierę wejścia, szczególnie dla małych i średnich przedsiębiorstw. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii. Wprowadzenie automatyzacji często wiąże się ze zmianą ról i obowiązków pracowników, co może prowadzić do oporu przed zmianami oraz obaw o utratę pracy. Ważnym aspektem jest także integracja nowych systemów z istniejącymi rozwiązaniami informatycznymi i technologicznymi w firmie. Niekiedy może to wymagać znacznych nakładów czasowych i finansowych na dostosowanie infrastruktury IT do nowych wymagań. Dodatkowo przedsiębiorstwa muszą być świadome ryzyka związane z cyberbezpieczeństwem, ponieważ wzrost liczby połączonych urządzeń zwiększa podatność na ataki hakerskie.

Jakie są trendy w automatyzacji linii produkcyjnych

W ostatnich latach automatyzacja linii produkcyjnych ewoluuje w szybkim tempie, co jest wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca popularność robotów współpracujących, znanych jako coboty. Te urządzenia są zaprojektowane do pracy obok ludzi, co pozwala na zwiększenie wydajności bez konieczności całkowitego zastępowania pracowników. Coboty są łatwe w programowaniu i mogą być szybko dostosowywane do różnych zadań, co czyni je idealnym rozwiązaniem dla małych i średnich przedsiębiorstw. Innym istotnym trendem jest wykorzystanie sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn, optymalizacja harmonogramów produkcji oraz analiza danych w czasie rzeczywistym. Wzrost znaczenia Internetu Rzeczy (IoT) również wpływa na automatyzację, umożliwiając zbieranie danych z różnych urządzeń i ich analizę w celu poprawy efektywności procesów. Warto również zwrócić uwagę na rozwój technologii 3D, które rewolucjonizują sposób produkcji i pozwalają na szybsze prototypowanie oraz personalizację produktów.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co przyczynia się do zwiększenia efektywności oraz jakości produktów. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, spawania oraz malowania, co pozwala na osiągnięcie wysokiej precyzji i powtarzalności procesów. W branży elektronicznej automatyzacja odgrywa kluczową rolę w montażu komponentów, takich jak płytki drukowane, gdzie precyzyjne umieszczanie elementów jest niezbędne dla prawidłowego działania urządzeń. W sektorze spożywczym automatyzacja obejmuje procesy pakowania, etykietowania oraz kontroli jakości, co przyczynia się do zwiększenia bezpieczeństwa żywności oraz redukcji odpadów. W logistyce i magazynowaniu automatyzacja pozwala na optymalizację procesów zarządzania zapasami oraz szybsze realizowanie zamówień dzięki zastosowaniu systemów transportowych i robotów magazynowych. Przemysł farmaceutyczny korzysta z automatyzacji w procesach produkcji leków oraz ich pakowania, co zapewnia zgodność z rygorystycznymi normami jakości.

Jakie umiejętności są potrzebne do pracy w automatyzacji

Praca w obszarze automatyzacji linii produkcyjnych wymaga posiadania różnorodnych umiejętności technicznych oraz interpersonalnych. Kluczowe znaczenie mają umiejętności związane z obsługą nowoczesnych technologii, takich jak programowanie robotów przemysłowych czy systemów PLC. Osoby pracujące w tej dziedzinie powinny mieć także wiedzę na temat systemów informatycznych oraz umiejętność analizy danych, co pozwala na skuteczne monitorowanie i optymalizację procesów produkcyjnych. Dodatkowo znajomość zasad inżynierii mechanicznej oraz elektrycznej jest niezbędna do rozwiązywania problemów technicznych związanych z maszynami i urządzeniami. Ważne są również umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji, ponieważ wiele projektów wymaga współpracy między różnymi działami firmy. Elastyczność i otwartość na zmiany to kolejne cechy pożądane u pracowników zajmujących się automatyzacją, gdyż technologie te rozwijają się bardzo dynamicznie.

Jakie są przyszłe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój tej dziedziny. Jednym z kluczowych kierunków będzie integracja sztucznej inteligencji z automatyką przemysłową, co pozwoli na jeszcze bardziej zaawansowane analizy danych oraz podejmowanie decyzji w czasie rzeczywistym. Dzięki temu przedsiębiorstwa będą mogły lepiej przewidywać potrzeby rynku oraz dostosowywać swoje procesy produkcyjne do zmieniających się warunków. Wzrastająca popularność rozwiązań chmurowych umożliwi zdalne zarządzanie liniami produkcyjnymi oraz łatwiejszy dostęp do danych analitycznych z dowolnego miejsca na świecie. Kolejnym interesującym kierunkiem rozwoju jest zastosowanie technologii blockchain w zarządzaniu łańcuchem dostaw, co może zwiększyć przejrzystość i bezpieczeństwo transakcji między partnerami biznesowymi. Warto również zauważyć rosnącą rolę zrównoważonego rozwoju w kontekście automatyzacji – przedsiębiorstwa będą coraz częściej dążyć do minimalizacji swojego wpływu na środowisko poprzez wdrażanie energooszczędnych rozwiązań oraz recykling materiałów.

Jakie są koszty związane z automatyzacją linii produkcyjnych

Koszty związane z automatyzacją linii produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak wielkość przedsiębiorstwa czy zakres planowanych zmian. Na początku inwestycje obejmują zakup sprzętu, takiego jak roboty przemysłowe czy systemy sterowania PLC, które mogą wiązać się z wysokimi wydatkami początkowymi. Oprócz kosztów zakupu należy uwzględnić także wydatki związane z instalacją oraz konfiguracją nowych systemów technologicznych. Kolejnym istotnym elementem budżetu są szkolenia dla pracowników, które są niezbędne do zapewnienia odpowiedniej obsługi nowych technologii. Warto również pamiętać o kosztach utrzymania systemu – regularne przeglądy techniczne czy aktualizacje oprogramowania mogą generować dodatkowe wydatki. Mimo że początkowe inwestycje mogą być wysokie, wiele przedsiębiorstw dostrzega długofalowe korzyści płynące z automatyzacji, takie jak oszczędności wynikające z obniżenia kosztów operacyjnych czy zwiększenia wydajności produkcji.