Budowa maszyn CNC na zamówienie ma wiele zalet, które przyciągają zarówno małe, jak i duże przedsiębiorstwa. Przede wszystkim, maszyny te są dostosowane do specyficznych potrzeb produkcyjnych, co pozwala na zwiększenie efektywności i precyzji w procesach wytwórczych. Klienci mogą wybrać odpowiednie komponenty, takie jak silniki, sterowniki czy oprogramowanie, co sprawia, że maszyna idealnie odpowiada ich wymaganiom. Dostosowanie maszyn CNC do indywidualnych potrzeb pozwala także na optymalizację kosztów produkcji, ponieważ przedsiębiorstwo nie musi inwestować w rozwiązania, które nie są mu potrzebne. Kolejną istotną zaletą jest możliwość wprowadzenia innowacyjnych rozwiązań technologicznych, które mogą być kluczowe dla konkurencyjności firmy. Budując maszyny CNC na zamówienie, można również zyskać większą kontrolę nad jakością produkcji, co przekłada się na lepsze wyniki finansowe. Warto również zauważyć, że takie maszyny często charakteryzują się dłuższą żywotnością i mniejszymi kosztami eksploatacji, co jest istotnym czynnikiem dla wielu przedsiębiorstw.

Jakie technologie wykorzystuje się w budowie maszyn CNC

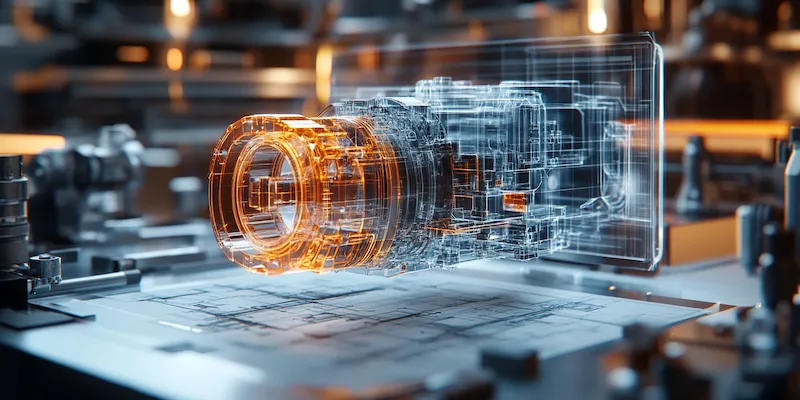

W budowie maszyn CNC na zamówienie wykorzystuje się różnorodne technologie, które mają kluczowe znaczenie dla ich funkcjonalności oraz wydajności. Jedną z najważniejszych technologii jest obróbka skrawaniem, która polega na usuwaniu materiału z detalu za pomocą narzędzi skrawających. Dzięki zastosowaniu precyzyjnych narzędzi oraz nowoczesnych systemów sterowania możliwe jest osiągnięcie bardzo wysokiej dokładności wymiarowej. Inną istotną technologią jest druk 3D, który pozwala na tworzenie prototypów oraz elementów o skomplikowanych kształtach bez konieczności stosowania tradycyjnych metod obróbczych. W ostatnich latach coraz większą popularność zdobywają także technologie laserowe, które umożliwiają cięcie i grawerowanie materiałów z niezwykłą precyzją. W kontekście budowy maszyn CNC warto również wspomnieć o automatyzacji procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Systemy CAD/CAM odgrywają kluczową rolę w projektowaniu i programowaniu maszyn CNC, umożliwiając tworzenie skomplikowanych modeli oraz generowanie kodu sterującego. Współczesne maszyny CNC często wyposażone są w inteligentne systemy monitorowania i diagnostyki, które pozwalają na bieżąco śledzić stan techniczny urządzenia oraz przewidywać potencjalne awarie.

Jak przebiega proces projektowania maszyn CNC na zamówienie

Proces projektowania maszyn CNC na zamówienie jest złożonym przedsięwzięciem, które wymaga współpracy wielu specjalistów z różnych dziedzin. Na początku tego procesu kluczowe jest zrozumienie potrzeb klienta oraz specyfiki jego działalności. Inżynierowie zajmujący się projektowaniem muszą zebrać wszystkie istotne informacje dotyczące wymagań technicznych oraz oczekiwań dotyczących wydajności maszyny. Następnie przystępują do etapu koncepcyjnego, gdzie opracowują wstępne szkice oraz modele 3D urządzenia. W tym etapie ważne jest uwzględnienie wszystkich aspektów ergonomicznych oraz bezpieczeństwa pracy. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, podczas której określane są wszystkie komponenty oraz materiały potrzebne do budowy maszyny. Inżynierowie muszą również przygotować dokumentację techniczną oraz schematy elektryczne i hydrauliczne. Kolejnym krokiem jest stworzenie prototypu maszyny, który poddawany jest testom funkcjonalnym oraz jakościowym. Po zakończeniu testów i ewentualnych modyfikacjach następuje produkcja seryjna urządzenia.

Jakie są koszty budowy maszyn CNC na zamówienie

Koszty budowy maszyn CNC na zamówienie mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, wybór komponentów czy zakres dodatkowych usług serwisowych. Na początku warto zwrócić uwagę na koszty materiałów, które mogą stanowić znaczną część całkowitego budżetu. Wybór wysokiej jakości komponentów może wpłynąć na cenę końcową maszyny, ale jednocześnie zapewnia lepszą wydajność i trwałość urządzenia. Kolejnym istotnym czynnikiem są koszty pracy związane z projektowaniem i montażem maszyny. Zatrudnienie wykwalifikowanych inżynierów oraz techników może znacząco podnieść koszty budowy, jednak ich doświadczenie przekłada się na jakość wykonania projektu. Należy również uwzględnić koszty związane z testowaniem prototypu oraz ewentualnymi modyfikacjami przed rozpoczęciem produkcji seryjnej. Dodatkowe wydatki mogą obejmować szkolenia dla pracowników obsługujących nową maszynę oraz koszty transportu i instalacji urządzenia w zakładzie klienta.

Jakie są najczęstsze zastosowania maszyn CNC na zamówienie

Maszyny CNC na zamówienie znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnym narzędziem produkcyjnym. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do precyzyjnego cięcia, frezowania oraz obróbki elementów silników, skrzyń biegów czy nadwozi. Dzięki wysokiej dokładności, maszyny CNC pozwalają na produkcję komponentów o skomplikowanych kształtach, które są niezbędne do zapewnienia odpowiedniej wydajności i bezpieczeństwa pojazdów. W branży lotniczej zastosowanie maszyn CNC jest równie istotne, ponieważ precyzyjna obróbka materiałów kompozytowych oraz metali lekkich jest kluczowa dla jakości i bezpieczeństwa konstrukcji lotniczych. Kolejną dziedziną, w której maszyny CNC odgrywają znaczącą rolę, jest przemysł elektroniczny. Tutaj wykorzystuje się je do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych. W sektorze meblarskim maszyny CNC umożliwiają tworzenie skomplikowanych wzorów oraz detali w drewnie, co pozwala na realizację indywidualnych projektów klientów. Również w medycynie maszyny te znajdują zastosowanie przy produkcji implantów oraz narzędzi chirurgicznych, gdzie precyzja jest kluczowa dla bezpieczeństwa pacjentów.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

Różnice między maszynami CNC a tradycyjnymi metodami obróbczych są znaczące i mają wpływ na efektywność oraz jakość produkcji. Przede wszystkim maszyny CNC charakteryzują się automatyzacją procesów, co pozwala na znaczne zwiększenie wydajności w porównaniu do ręcznego sterowania maszynami. Dzięki programowaniu komputerowemu możliwe jest osiągnięcie wysokiej precyzji obróbki, co jest trudne do uzyskania przy użyciu tradycyjnych metod. Maszyny CNC mogą wykonywać złożone operacje w krótszym czasie oraz z mniejszym ryzykiem błędów ludzkich. Kolejną istotną różnicą jest elastyczność produkcji – zmiana parametrów pracy maszyny CNC jest stosunkowo prosta i szybka, co pozwala na łatwe dostosowanie się do zmieniających się potrzeb rynku. W tradycyjnych metodach obróbczych często konieczne jest przeprowadzanie skomplikowanych ustawień oraz kalibracji, co wydłuża czas przygotowania produkcji. Dodatkowo maszyny CNC umożliwiają realizację bardziej skomplikowanych kształtów i detali, które byłyby trudne lub wręcz niemożliwe do wykonania za pomocą tradycyjnych narzędzi. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy – automatyzacja procesów obniża ryzyko wypadków związanych z obsługą maszyn.

Jakie są najnowsze trendy w budowie maszyn CNC na zamówienie

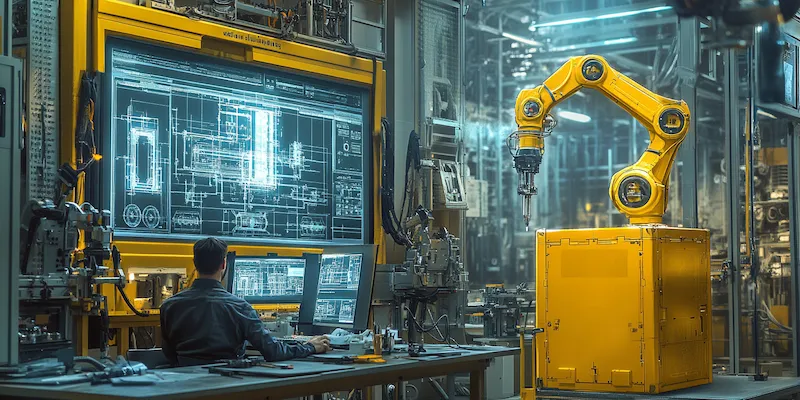

Najnowsze trendy w budowie maszyn CNC na zamówienie koncentrują się na innowacyjnych technologiach oraz zrównoważonym rozwoju. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie operacji obróbczych, co przekłada się na lepszą jakość produktów końcowych. Kolejnym istotnym trendem jest integracja systemów IoT (Internet of Things), które pozwalają na monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy. Dzięki temu przedsiębiorstwa mogą podejmować lepsze decyzje dotyczące konserwacji i optymalizacji procesów produkcyjnych. Zrównoważony rozwój staje się coraz ważniejszym aspektem budowy maszyn CNC – producenci starają się wykorzystywać materiały odnawialne oraz technologie energooszczędne, aby minimalizować wpływ swojej działalności na środowisko naturalne. Również personalizacja maszyn staje się coraz bardziej popularna – klienci oczekują rozwiązań dostosowanych do ich specyficznych potrzeb, co wymusza na producentach elastyczność w projektowaniu i budowie urządzeń. Nowe oprogramowanie CAD/CAM również odgrywa kluczową rolę w tym procesie, umożliwiając szybsze i bardziej efektywne projektowanie maszyn CNC.

Jakie są wyzwania związane z budową maszyn CNC na zamówienie

Budowa maszyn CNC na zamówienie wiąże się z szeregiem wyzwań, które mogą wpłynąć na cały proces projektowania i produkcji. Jednym z głównych wyzwań jest konieczność dostosowania maszyny do specyficznych potrzeb klienta, co często wymaga zaawansowanej analizy i współpracy z różnymi działami firmy. Klienci mogą mieć różnorodne wymagania dotyczące wydajności, precyzji czy funkcjonalności maszyny, co sprawia, że projektanci muszą być elastyczni i otwarci na zmiany w trakcie realizacji projektu. Kolejnym istotnym wyzwaniem jest szybkie tempo rozwoju technologii – producenci muszą stale śledzić nowinki branżowe oraz inwestować w nowoczesne rozwiązania technologiczne, aby utrzymać konkurencyjność na rynku. Również zarządzanie kosztami stanowi duże wyzwanie; producent musi znaleźć równowagę między jakością a ceną końcową maszyny, aby sprostać oczekiwaniom klientów bez przekraczania budżetu. Dodatkowo zapewnienie odpowiedniego wsparcia posprzedażowego to kolejny aspekt wymagający uwagi – klienci oczekują szybkiej reakcji w przypadku awarii lub potrzeby serwisowej.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga zestawu specjalistycznych umiejętności oraz wiedzy technicznej, które są niezbędne do efektywnego obsługiwania tych zaawansowanych urządzeń. Przede wszystkim operatorzy muszą posiadać umiejętności związane z programowaniem maszyn CNC; znajomość języka G-code oraz oprogramowania CAD/CAM jest kluczowa dla prawidłowego przygotowania programów sterujących dla różnych operacji obróbczych. Ponadto ważna jest umiejętność czytania rysunków technicznych oraz schematów elektrycznych – operatorzy muszą być w stanie zrozumieć specyfikacje techniczne i wymagania dotyczące produkcji poszczególnych elementów. Wiedza z zakresu materiałoznawstwa również odgrywa istotną rolę; operatorzy powinni znać właściwości różnych materiałów stosowanych w obróbce oraz umieć dobierać odpowiednie narzędzia skrawające do konkretnego zadania. Umiejętności związane z diagnostyką i konserwacją maszyn są równie ważne – operatorzy powinni być w stanie identyfikować potencjalne problemy techniczne oraz przeprowadzać podstawowe czynności serwisowe, aby zapewnić ciągłość pracy urządzenia.