Budowa maszyn i procesy projektowe stanowią fundament nowoczesnego przemysłu. Odpowiednie zaprojektowanie i wykonanie maszyn przekłada się bezpośrednio na efektywność produkcji, jakość wyrobów, bezpieczeństwo pracy oraz konkurencyjność przedsiębiorstw. W dzisiejszym dynamicznie zmieniającym się świecie, gdzie innowacje technologiczne pojawiają się w błyskawicznym tempie, rola doświadczonych inżynierów i zaawansowanych narzędzi projektowych staje się nieoceniona. Rozumienie złożonych procesów, które zachodzą na styku koncepcji, inżynierii i produkcji, jest kluczowe dla każdego, kto pragnie odnieść sukces w tej branży.

Branża budowy maszyn nieustannie ewoluuje, adaptując się do nowych wymagań rynkowych, trendów technologicznych oraz regulacji prawnych. Projektowanie maszyn to nie tylko tworzenie fizycznych urządzeń, ale również integralny proces, który obejmuje analizę potrzeb klienta, wybór odpowiednich materiałów, optymalizację parametrów pracy, a także zapewnienie zgodności z normami bezpieczeństwa i ekologii. Właściwe podejście do projektowania pozwala na minimalizację kosztów produkcji, skrócenie czasu wdrożenia nowych rozwiązań oraz zwiększenie niezawodności i trwałości maszyn.

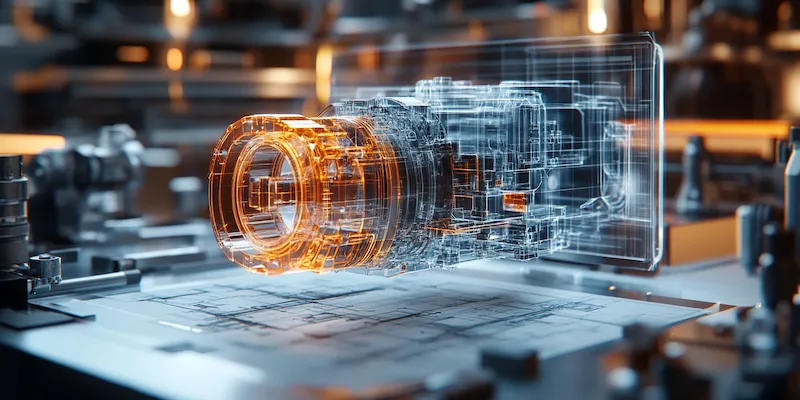

Nowoczesne podejście do budowy maszyn opiera się na wykorzystaniu zaawansowanego oprogramowania CAD/CAM/CAE, które umożliwia precyzyjne modelowanie 3D, symulacje wytrzymałościowe, analizę przepływu płynów czy optymalizację kinematyczną. Te narzędzia znacząco usprawniają proces projektowy, redukując potrzebę tworzenia kosztownych prototypów fizycznych i pozwalając na szybsze wprowadzanie modyfikacji. Dodatkowo, rozwój technologii takich jak druk 3D czy robotyzacja procesów produkcyjnych otwiera nowe możliwości w zakresie tworzenia niestandardowych i skomplikowanych konstrukcji maszynowych.

Kluczowe etapy w procesie budowy maszyn projektowanie od koncepcji do wdrożenia

Proces budowy maszyn projektowanie wymaga systematycznego podejścia, które obejmuje szereg kluczowych etapów, począwszy od zdefiniowania wymagań, aż po finalne uruchomienie i testowanie urządzenia. Pierwszym i fundamentalnym krokiem jest szczegółowa analiza potrzeb klienta oraz specyficznych wymagań aplikacji, dla której maszyna ma zostać przeznaczona. Na tym etapie określa się cel pracy maszyny, jej podstawowe parametry techniczne, wymagania dotyczące wydajności, dokładności, bezpieczeństwa oraz środowiska pracy. Efektywne zbieranie informacji i precyzyjne zdefiniowanie założeń projektowych jest kluczowe dla dalszego powodzenia całego przedsięwzięcia i zapobiegania kosztownym zmianom na późniejszych etapach.

Następnie przechodzi się do fazy koncepcyjnej, w której inżynierowie opracowują wstępne rozwiązania techniczne i schematy funkcjonalne maszyny. Na tym etapie często porównuje się różne warianty konstrukcyjne, analizując ich zalety i wady pod kątem spełnienia postawionych wymagań. Wykorzystuje się tu doświadczenie, wiedzę techniczną oraz intuicję, a także narzędzia wspomagające proces kreatywny. Po wyborze optymalnego rozwiązania koncepcyjnego, rozpoczyna się etap szczegółowego projektowania mechanicznego, elektrycznego i programowego. Inżynierowie tworzą precyzyjne modele 3D podzespołów i całego urządzenia, dobierają materiały, obliczają wytrzymałość elementów, projektują układy sterowania, a także opracowują oprogramowanie sterujące pracą maszyny.

Kolejnym ważnym etapem jest symulacja i analiza działania maszyny przy użyciu zaawansowanego oprogramowania inżynierskiego. Pozwala to na weryfikację poprawności przyjętych rozwiązań, identyfikację potencjalnych problemów i optymalizację parametrów pracy przed rozpoczęciem fizycznej produkcji. Po zakończeniu fazy projektowej i weryfikacyjnej, następuje etap produkcji i montażu. Precyzyjne wykonanie poszczególnych elementów, a następnie ich staranny montaż zgodnie z dokumentacją techniczną, są kluczowe dla zapewnienia prawidłowego działania i niezawodności maszyny. Ostatnim etapem jest uruchomienie, testowanie i odbiór maszyny przez klienta, które potwierdzają jej zgodność z wymaganiami i gotowość do pracy.

Wykorzystanie nowoczesnych narzędzi w budowie maszyn projektowanie dla zwiększenia precyzji

Systemy CAM (Computer-Aided Manufacturing) uzupełniają funkcjonalność CAD, umożliwiając automatyczne generowanie ścieżek narzędzi dla maszyn CNC (Computer Numerical Control). Pozwala to na precyzyjne i efektywne wykonanie elementów maszynowych zgodnie z zaprojektowanymi modelami. Integracja CAD i CAM skraca czas produkcji, minimalizuje straty materiału i zapewnia powtarzalność procesów obróbczych, co jest kluczowe przy produkcji seryjnej oraz wytwarzaniu niestandardowych części. Systemy te umożliwiają również optymalizację parametrów cięcia, prędkości obrotowych i posuwów, co przekłada się na jakość powierzchni obrabianych elementów i żywotność narzędzi skrawających.

Nieocenioną rolę odgrywają również systemy CAE (Computer-Aided Engineering), które służą do symulacji i analizy zachowania projektowanych konstrukcji. Dzięki nim inżynierowie mogą przeprowadzać wirtualne testy wytrzymałościowe (np. analizę metodą elementów skończonych – MES/FEA), badać zachowanie materiałów pod wpływem obciążeń, analizować zjawiska termiczne, przepływy płynów czy dynamikę ruchu. Symulacje te pozwalają na wczesne wykrycie potencjalnych wad konstrukcyjnych, optymalizację kształtu elementów pod kątem wytrzymałości i masy, a także na przewidzenie sposobu pracy maszyny w realnych warunkach. Wykorzystanie tych technologii znacząco redukuje potrzebę tworzenia kosztownych prototypów fizycznych i przyspiesza proces rozwoju produktu, jednocześnie podnosząc jego jakość i niezawodność.

Automatyzacja i robotyzacja w budowie maszyn projektowanie dla przyszłości przemysłu

Przyszłość budowy maszyn projektowanie jest nierozerwalnie związana z postępującą automatyzacją i robotyzacją. Wprowadzanie zrobotyzowanych stanowisk pracy na etapie produkcji i montażu maszyn pozwala na zwiększenie precyzji, powtarzalności i szybkości procesów. Roboty przemysłowe są w stanie wykonywać zadania wymagające dużej dokładności, monotonię lub pracę w niebezpiecznych warunkach, co przekłada się na poprawę jakości finalnego produktu i bezpieczeństwo pracowników. Integracja robotów z systemami sterowania maszynami pozwala na tworzenie zautomatyzowanych linii produkcyjnych, które mogą pracować w trybie 24/7, znacząco zwiększając wydajność.

W kontekście projektowania maszyn, automatyzacja oznacza również wykorzystanie algorytmów sztucznej inteligencji (AI) i uczenia maszynowego (ML) do optymalizacji procesów projektowych. AI może wspomagać inżynierów w wyborze najlepszych rozwiązań, analizie ogromnych ilości danych z istniejących projektów i symulacji, a nawet w automatycznym generowaniu pewnych komponentów czy optymalizacji ich geometrii. Projektowanie generatywne, wykorzystujące algorytmy AI, pozwala na tworzenie lekkich i wytrzymałych konstrukcji, które byłyby trudne do zaprojektowania przy użyciu tradycyjnych metod. Maszyny projektowane z myślą o współpracy z robotami, tzw. coboty, stają się coraz bardziej powszechne, ułatwiając integrację automatyzacji w istniejących procesach produkcyjnych.

Kolejnym aspektem przyszłości jest rozwój maszyn inteligentnych, które są w stanie samodzielnie monitorować swój stan, diagnozować potencjalne usterki i optymalizować własne parametry pracy w czasie rzeczywistym. Wykorzystanie czujników IoT (Internet of Things) i zaawansowanej analityki danych pozwala na tworzenie maszyn, które są nie tylko wydajne, ale również elastyczne i adaptacyjne do zmieniających się warunków produkcyjnych. Budowa maszyn projektowanie w erze Przemysłu 4.0 wymaga od inżynierów multidyscyplinarnej wiedzy, umiejętności pracy z nowymi technologiami oraz zdolności do projektowania systemów, które są ze sobą ściśle zintegrowane i komunikują się w sposób efektywny.

Wytrzymałość i niezawodność w budowie maszyn projektowanie kluczowe aspekty dla każdego przedsiębiorcy

Niezależnie od stopnia zaawansowania technologicznego, podstawowym celem w budowie maszyn projektowanie jest zapewnienie ich maksymalnej wytrzymałości i niezawodności. Maszyny pracujące w warunkach przemysłowych są często poddawane ekstremalnym obciążeniom, wibracjom, zmiennym temperaturom i działaniu czynników chemicznych. Zaniedbanie któregokolwiek z tych aspektów może prowadzić do przedwczesnego zużycia, awarii, przestojów w produkcji, a w skrajnych przypadkach nawet do zagrożenia bezpieczeństwa pracowników. Dlatego tak istotne jest precyzyjne dobieranie materiałów konstrukcyjnych, uwzględniając ich właściwości mechaniczne, chemiczne i termiczne.

Proces projektowania musi uwzględniać szczegółowe analizy wytrzymałościowe, które pozwalają na określenie bezpiecznych granic obciążenia dla poszczególnych elementów maszyny. Wykorzystanie metod elementów skończonych (MES) umożliwia precyzyjne symulowanie naprężeń i odkształceń w krytycznych punktach konstrukcji, co pozwala na optymalizację geometrii i wymiarów części, a także na wybór odpowiednich gatunków stali, stopów metali, tworzyw sztucznych czy kompozytów. Dbałość o szczegóły, takie jak odpowiednie profile połączeń, systemy smarowania, uszczelnienia czy rozwiązania chroniące przed korozją, ma fundamentalne znaczenie dla długowieczności maszyny.

Niezawodność to nie tylko odporność na uszkodzenia mechaniczne, ale również stabilność pracy i minimalna liczba nieprzewidzianych awarii. W tym celu stosuje się zasady redundancji dla kluczowych podzespołów, stosuje się komponenty o wysokiej jakości od sprawdzonych dostawców oraz projektuje się systemy diagnostyczne, które na bieżąco monitorują stan techniczny maszyny. Regularne przeglądy, konserwacja i stosowanie się do zaleceń producenta są niezbędne do utrzymania maszyny w optymalnej kondycji przez cały okres jej eksploatacji. Przykładem troski o niezawodność jest stosowanie wysokiej jakości łożysk, precyzyjnych przekładni, niezawodnych układów hydraulicznych i pneumatycznych oraz systemów sterowania z odpowiednimi zabezpieczeniami.

OCP przewoźnika a budowa maszyn projektowanie w kontekście logistyki przemysłowej

W dzisiejszym świecie, gdzie efektywność łańcucha dostaw ma kluczowe znaczenie, optymalizacja procesów logistycznych jest nierozerwalnie związana z budową maszyn projektowanie. OCP przewoźnika, czyli Optymalizacja Całości Przewozu, odnosi się do kompleksowego podejścia do zarządzania transportem i przepływem towarów. W kontekście budowy maszyn, oznacza to projektowanie urządzeń, które nie tylko efektywnie wykonują swoje zadanie produkcyjne, ale także są zaprojektowane z myślą o łatwym transporcie, montażu i integracji w istniejącej infrastrukturze logistycznej.

Maszyny projektowane z uwzględnieniem OCP przewoźnika często charakteryzują się modułową budową, co ułatwia ich demontaż, pakowanie i transport. Moduły te mogą być optymalizowane pod względem wymiarów i wagi, aby zmieścić się w standardowych kontenerach transportowych lub aby zminimalizować koszty wysyłki. Projektanci starają się również minimalizować liczbę nietypowych części, które mogłyby utrudnić ewentualną wymianę lub naprawę w miejscu docelowym. Rozwiązania takie jak zintegrowane punkty podnoszenia, transportu czy mocowania ułatwiają obsługę maszyn na każdym etapie łańcucha dostaw.

Dodatkowo, podczas projektowania uwzględnia się łatwość montażu i uruchomienia maszyny w docelowej lokalizacji. OCP przewoźnika może oznaczać konieczność stworzenia szczegółowych instrukcji montażu, narzędzi specjalistycznych lub nawet zaprojektowania systemów, które umożliwiają automatyczny montaż lub kalibrację. W przypadku dużych i złożonych maszyn, proces projektowania uwzględnia również sposób ich integracji z istniejącą infrastrukturą, taką jak systemy transportu wewnętrznego, magazyny czy linie produkcyjne. Celem jest zapewnienie płynnego przejścia od momentu dostarczenia maszyny do momentu jej pełnej gotowości do pracy, minimalizując czas i koszty związane z tymi procesami.

Innowacyjne rozwiązania w budowie maszyn projektowanie dla rozwoju nowych technologii

Budowa maszyn projektowanie nieustannie napędza rozwój nowych technologii, a jednocześnie sama czerpie z najnowszych osiągnięć nauki i inżynierii. Jednym z kluczowych obszarów innowacji jest zastosowanie nowych materiałów, takich jak kompozyty wzmacniane włóknami węglowymi czy specjalistyczne stopy metali. Materiały te, dzięki swojej lekkości i wysokiej wytrzymałości, pozwalają na tworzenie maszyn o lepszych parametrach, niższym zużyciu energii i większej precyzji działania. Projektowanie z wykorzystaniem tych materiałów wymaga jednak od inżynierów specjalistycznej wiedzy i narzędzi symulacyjnych.

Kolejnym dynamicznie rozwijającym się obszarem jest integracja systemów sztucznej inteligencji (AI) i uczenia maszynowego (ML) w projektowanych maszynach. Maszyny stają się coraz bardziej inteligentne, zdolne do samodzielnego uczenia się, optymalizacji procesów, przewidywania awarii i adaptacji do zmieniających się warunków pracy. Dotyczy to zarówno robotów współpracujących (cobotów), jak i maszyn produkcyjnych, które dzięki AI mogą pracować z większą elastycznością i efektywnością. Projektowanie takich inteligentnych systemów wymaga od inżynierów zrozumienia zasad algorytmiki, analizy danych i integracji systemów sterowania z zaawansowanymi modułami obliczeniowymi.

Rozwój technologii druku 3D (wytwarzania przyrostowego) otwiera nowe możliwości w zakresie tworzenia skomplikowanych geometrycznie części maszynowych, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D pozwala na szybkie prototypowanie, tworzenie niestandardowych komponentów na zamówienie oraz optymalizację konstrukcji pod kątem masy i wytrzymałości. W kontekście budowy maszyn, technologia ta jest wykorzystywana do produkcji części zamiennych, narzędzi specjalistycznych, a nawet całych podzespołów maszyn. Innowacyjne rozwiązania obejmują również rozwój maszyn zasilanych energią odnawialną, systemów minimalizujących wpływ na środowisko oraz maszyn zaprojektowanych do pracy w ekstremalnych warunkach, takich jak głębiny morskie czy przestrzeń kosmiczna.