Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy tego procesu obejmują kilka istotnych kroków, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb i wymagań klienta, co pozwala na zrozumienie, jakie funkcje maszyna ma spełniać. Następnie przeprowadza się badania rynkowe, aby zidentyfikować istniejące rozwiązania oraz ich ewentualne wady. Kolejnym etapem jest koncepcja, w której inżynierowie tworzą wstępne szkice oraz modele 3D, co umożliwia wizualizację projektu. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie określane są materiały, wymiary oraz technologie produkcji. Ważnym elementem jest także prototypowanie, które pozwala na testowanie i weryfikację założeń projektowych. Ostatnim krokiem jest przygotowanie dokumentacji technicznej oraz planu produkcji, co umożliwia rozpoczęcie budowy maszyny.

Jakie technologie są wykorzystywane w budowie maszyn?

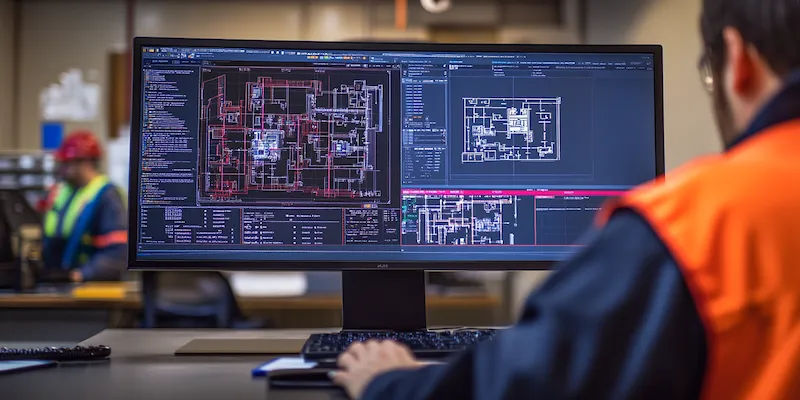

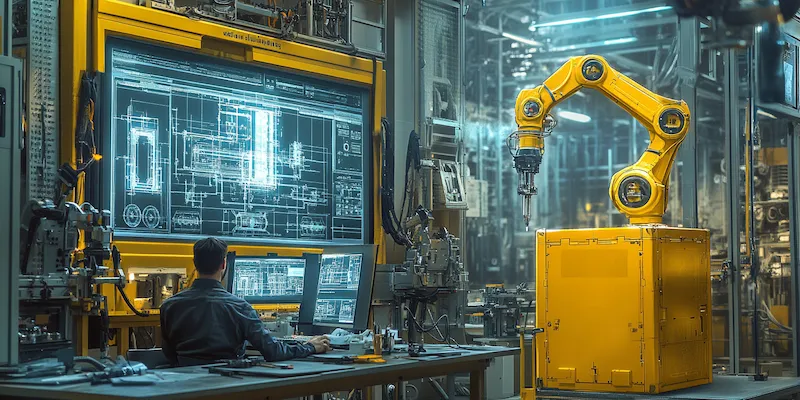

W procesie projektowania i budowy maszyn wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność finalnych produktów. Współczesne inżynieria korzysta z zaawansowanych narzędzi CAD (Computer-Aided Design), które umożliwiają precyzyjne modelowanie oraz symulacje działania maszyny jeszcze przed jej fizycznym wytworzeniem. Dzięki temu można wykryć potencjalne problemy i wprowadzić zmiany na etapie projektowania. Również technologie CAM (Computer-Aided Manufacturing) odgrywają istotną rolę w automatyzacji procesów produkcyjnych, co przyspiesza czas realizacji oraz zwiększa dokładność wykonania elementów. W ostatnich latach coraz większe znaczenie mają technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez konieczności stosowania tradycyjnych metod obróbczych. Dodatkowo, zastosowanie robotyki w procesach montażowych zwiększa wydajność i redukuje ryzyko błędów ludzkich.

Jakie są najczęstsze wyzwania w projektowaniu maszyn?

Projektowanie i budowa maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny rezultat projektu. Jednym z najczęstszych problemów jest konieczność dostosowania się do zmieniających się wymagań rynku oraz oczekiwań klientów. Inżynierowie muszą być elastyczni i gotowi do modyfikacji swoich projektów w odpowiedzi na nowe trendy technologiczne czy zmiany regulacyjne. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych do budowy maszyny, co ma kluczowe znaczenie dla jej trwałości i niezawodności. Współpraca z dostawcami oraz kontrola jakości dostarczanych elementów to istotne aspekty tego procesu. Dodatkowo, inżynierowie muszą zmagać się z ograniczeniami budżetowymi i czasowymi, co często prowadzi do kompromisów w zakresie funkcjonalności czy jakości wykonania. Również integracja różnych systemów technologicznych może stanowić wyzwanie, zwłaszcza gdy chodzi o synchronizację pracy różnych podzespołów maszyny.

Jakie umiejętności są niezbędne w projektowaniu maszyn?

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą dysponować szeregiem umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konkretnego zastosowania. Umiejętność obsługi programów CAD/CAM jest równie istotna, ponieważ to właśnie dzięki nim można tworzyć precyzyjne modele 3D oraz plany produkcyjne. Ponadto inżynierowie powinni posiadać zdolności analityczne, które umożliwiają im ocenę efektywności zaprojektowanych rozwiązań oraz identyfikację potencjalnych problemów. Warto również zwrócić uwagę na umiejętności komunikacyjne, ponieważ współpraca z innymi członkami zespołu projektowego oraz klientami jest niezbędna do osiągnięcia zamierzonych celów. Dodatkowo znajomość nowoczesnych technologii produkcyjnych oraz trendów rynkowych pozwala na tworzenie innowacyjnych rozwiązań, które mogą wyróżnić produkt na tle konkurencji.

Jakie są najnowsze trendy w projektowaniu maszyn?

W ostatnich latach projektowanie i budowa maszyn przeszły znaczną ewolucję, a wiele nowych trendów zyskuje na popularności w branży inżynieryjnej. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia wykonywanie skomplikowanych zadań z dużą precyzją i szybkością, co przekłada się na lepszą jakość produktów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego, które umożliwiają analizę danych w czasie rzeczywistym oraz optymalizację procesów produkcyjnych. Dzięki tym technologiom można przewidywać awarie maszyn oraz planować konserwacje, co minimalizuje przestoje i zwiększa efektywność. Również zrównoważony rozwój staje się kluczowym elementem w projektowaniu maszyn, co wiąże się z poszukiwaniem ekologicznych materiałów oraz energooszczędnych rozwiązań.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn?

Bezpieczeństwo w projektowaniu i budowie maszyn to niezwykle ważny temat, który nie może być pomijany na żadnym etapie procesu. Kluczowym aspektem jest przestrzeganie norm i standardów bezpieczeństwa, które regulują wymagania dotyczące konstrukcji oraz eksploatacji maszyn. Inżynierowie muszą być świadomi obowiązujących przepisów oraz norm, takich jak dyrektywy Unii Europejskiej czy normy ISO, które określają zasady dotyczące bezpieczeństwa użytkowników. Ważnym elementem jest także przeprowadzanie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz opracowanie odpowiednich środków ochrony. W ramach tego procesu należy uwzględnić zarówno czynniki techniczne, jak i ludzkie, które mogą wpływać na bezpieczeństwo pracy. Dodatkowo projektanci powinni stosować rozwiązania ergonomiczne, które zmniejszają ryzyko urazów u operatorów. Szkolenia dla pracowników dotyczące obsługi maszyn oraz procedur bezpieczeństwa są równie istotne, ponieważ odpowiednia wiedza i świadomość mogą znacząco wpłynąć na zmniejszenie liczby wypadków w miejscu pracy.

Jakie są różnice między projektowaniem a budową maszyn?

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle powiązane ze sobą procesy, które mają swoje unikalne cechy i wymagania. Projektowanie to etap koncepcyjny, który obejmuje tworzenie idei oraz planów dotyczących funkcji i wyglądu maszyny. Inżynierowie zajmujący się tym procesem muszą posiadać umiejętności analityczne oraz kreatywność, aby opracować innowacyjne rozwiązania spełniające potrzeby klientów. Na tym etapie kluczowe jest również przeprowadzanie symulacji oraz testów komputerowych, które pozwalają na ocenę wydajności zaprojektowanej maszyny przed jej fizycznym wytworzeniem. Z kolei budowa maszyn to etap realizacyjny, który polega na faktycznym wytwarzaniu urządzenia zgodnie z wcześniej opracowanymi planami. W tym procesie kluczowe znaczenie ma precyzyjne wykonanie poszczególnych elementów oraz ich montaż. Budowa wymaga współpracy różnych specjalistów, takich jak mechanicy, elektrycy czy programiści, którzy wspólnie pracują nad stworzeniem finalnego produktu.

Jakie narzędzia są niezbędne do efektywnego projektowania maszyn?

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą korzystać z różnorodnych narzędzi i oprogramowania, które wspierają ich pracę na każdym etapie procesu. Podstawowym narzędziem są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać analizy wytrzymałościowe czy symulacje ruchu. Oprócz tego istotne są programy CAM (Computer-Aided Manufacturing), które wspierają procesy produkcyjne poprzez automatyzację obróbki materiałów. Warto również wspomnieć o oprogramowaniu do analizy danych oraz symulacji inżynieryjnych, które pozwala na ocenę wydajności zaprojektowanych rozwiązań w różnych warunkach operacyjnych. Narzędzia do zarządzania projektami są również niezbędne do koordynacji działań zespołu oraz monitorowania postępów prac. Dodatkowo inżynierowie powinni być zaznajomieni z systemami ERP (Enterprise Resource Planning), które wspierają zarządzanie zasobami firmy oraz optymalizację procesów produkcyjnych.

Jakie są korzyści płynące z zastosowania nowoczesnych technologii?

Zastosowanie nowoczesnych technologii w projektowaniu i budowie maszyn przynosi szereg korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie efektywności procesów produkcyjnych poprzez automatyzację wielu czynności, co przekłada się na oszczędność czasu i kosztów. Robotyzacja linii produkcyjnych umożliwia szybsze wykonywanie skomplikowanych operacji przy jednoczesnym zachowaniu wysokiej jakości produktów. Ponadto technologie takie jak sztuczna inteligencja czy IoT pozwalają na zbieranie danych w czasie rzeczywistym oraz ich analizę, co umożliwia optymalizację procesów oraz przewidywanie awarii maszyn przed ich wystąpieniem. Dodatkowo nowoczesne metody produkcji, takie jak druk 3D czy zaawansowane technologie obróbcze, umożliwiają tworzenie bardziej skomplikowanych kształtów przy mniejszym zużyciu materiału. Korzyści te przekładają się także na większą elastyczność produkcji – firmy mogą szybciej dostosowywać swoje produkty do zmieniających się potrzeb rynku.