Projektowanie i budowa maszyn to złożony proces, który wymaga dogłębnej wiedzy technicznej, kreatywności oraz skrupulatności na każdym etapie. Od początkowej koncepcji, przez szczegółowe projektowanie, aż po finalną budowę i testowanie, każdy krok ma kluczowe znaczenie dla sukcesu przedsięwzięcia. Inwestycja w odpowiednio zaprojektowane i zbudowane maszyny przekłada się bezpośrednio na efektywność produkcji, jakość wyrobów oraz bezpieczeństwo pracy. Dlatego też kluczowe jest zrozumienie wszystkich etapów tego procesu i świadome podejmowanie decyzji.

Współczesne przedsiębiorstwa produkcyjne coraz częściej stają przed wyzwaniem optymalizacji swoich procesów. Kluczem do osiągnięcia przewagi konkurencyjnej jest posiadanie nowoczesnych, wydajnych i niezawodnych maszyn. Nie chodzi tu jedynie o zakup gotowych rozwiązań, ale często o indywidualne dopasowanie sprzętu do specyficznych potrzeb zakładu. Tutaj właśnie wkracza projektowanie i budowa maszyn na zamówienie, które pozwalają na precyzyjne zaspokojenie nawet najbardziej niestandardowych wymagań.

Proces ten nie ogranicza się jedynie do sfery technicznej. Obejmuje on również analizę rynku, identyfikację potencjalnych problemów i wyzwań, a także prognozowanie przyszłych potrzeb. Dobrze zaprojektowana maszyna to taka, która nie tylko spełnia swoje obecne zadania, ale jest również elastyczna i gotowa na ewentualne modyfikacje w przyszłości. To inwestycja długoterminowa, która powinna przynosić wymierne korzyści przez wiele lat.

W dalszej części artykułu przyjrzymy się szczegółowo poszczególnym etapom projektowania i budowy maszyn, omawiając kluczowe aspekty techniczne, organizacyjne i ekonomiczne. Skupimy się na tym, jak podejść do tego procesu w sposób metodyczny i efektywny, aby uzyskać maszynę idealnie dopasowaną do Państwa potrzeb.

Kluczowe etapy w procesie projektowania i budowy maszyn

Pierwszym i fundamentalnym etapem w całym procesie jest dokładna analiza potrzeb i wymagań klienta. Bez precyzyjnego określenia celu, jaki ma spełniać maszyna, trudno jest mówić o skutecznym projekcie. Na tym etapie zbierane są informacje dotyczące zakresu pracy, parametrów technicznych, docelowej wydajności, wymogów bezpieczeństwa, a także ograniczeń przestrzennych i budżetowych. Kluczowe jest zrozumienie, jakie procesy technologiczne maszyna ma usprawnić lub umożliwić.

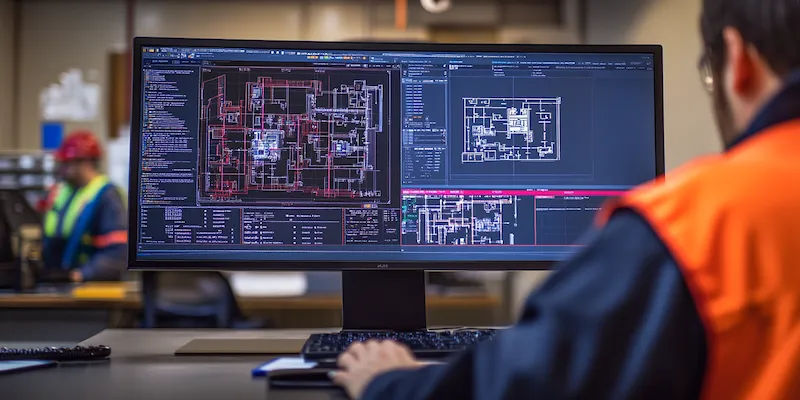

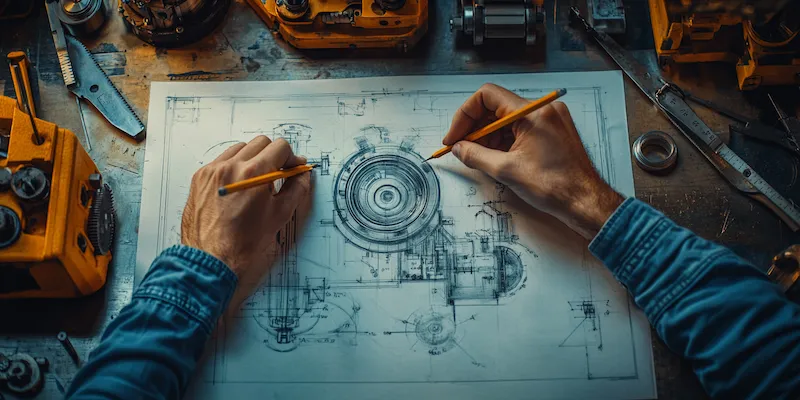

Następnie przechodzimy do fazy koncepcyjnej i tworzenia wstępnego projektu. Tutaj inżynierowie i projektanci, bazując na zebranych danych, opracowują pierwsze szkice i modele 3D. Celem jest wizualizacja potencjalnych rozwiązań i wybór najbardziej optymalnej koncepcji. Na tym etapie często wykorzystywane są zaawansowane narzędzia CAD (Computer-Aided Design), które pozwalają na precyzyjne odwzorowanie każdego elementu maszyny i symulację jej działania.

Kolejnym krokiem jest szczegółowe projektowanie techniczne. W tej fazie opracowywane są pełne dokumentacje techniczne, rysunki wykonawcze, specyfikacje materiałowe oraz listy części. Niezwykle ważne jest uwzględnienie wszelkich norm i standardów bezpieczeństwa, które obowiązują w danej branży. Projekt musi być kompletny i jednoznaczny, aby umożliwić bezproblemową produkcję i montaż.

Po zatwierdzeniu projektu następuje faza produkcji i wykonania poszczególnych komponentów. W zależności od złożoności maszyny, może ona obejmować obróbkę metali, spawanie, odlewanie, formowanie, a także zakup gotowych podzespołów od wyspecjalizowanych dostawców. Kluczowa jest kontrola jakości na tym etapie, aby upewnić się, że wszystkie elementy są zgodne z projektem i spełniają wymagane parametry.

Ostatnim etapem jest montaż, uruchomienie i testowanie maszyny. Po zmontowaniu wszystkich części, maszyna jest poddawana rygorystycznym testom, które mają na celu weryfikację jej funkcjonalności, wydajności i bezpieczeństwa. Przeprowadzane są próby obciążeniowe, testy stabilności, a także sprawdzenie działania wszystkich systemów sterowania i zabezpieczeń. Dopiero po pomyślnym przejściu wszystkich testów maszyna jest gotowa do przekazania klientowi.

Wdrażanie nowoczesnych technologii w projektowaniu i budowie maszy

Technologie takie jak druk 3D, czyli wytwarzanie przyrostowe, otwierają nowe możliwości w tworzeniu niestandardowych elementów maszyn, prototypów czy narzędzi. Pozwala to na szybkie prototypowanie złożonych kształtów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D znajduje zastosowanie również w produkcji części zamiennych, co skraca czas przestoju maszyn w przypadku awarii.

Systemy symulacji komputerowej, w tym analiza metodą elementów skończonych (MES), pozwalają na dokładne przewidzenie zachowania konstrukcji pod wpływem różnych obciążeń, temperatur czy wibracji. Dzięki temu można zoptymalizować wytrzymałość, zminimalizować masę komponentów i uniknąć potencjalnych awarii jeszcze przed rozpoczęciem fizycznej produkcji. Symulacje dynamiki płynów (CFD) są wykorzystywane do projektowania układów hydraulicznych i pneumatycznych, zapewniając ich optymalną wydajność.

Integracja systemów sterowania, często opartych na sterownikach PLC (Programmable Logic Controller) i zaawansowanych interfejsach HMI (Human-Machine Interface), jest kluczowa dla zapewnienia automatyzacji i precyzji działania maszyn. Nowoczesne systemy sterowania pozwalają na programowanie złożonych sekwencji operacji, monitorowanie parametrów pracy w czasie rzeczywistym oraz integrację z innymi systemami zarządzania produkcją, takimi jak MES czy ERP.

Wykorzystanie robotyki przemysłowej w procesie budowy maszyn, zarówno jako elementów składowych nowych maszyn, jak i narzędzi do ich produkcji (np. roboty spawalnicze, montażowe), zwiększa efektywność, precyzję i bezpieczeństwo. Roboty potrafią wykonywać powtarzalne i niebezpieczne zadania z wysoką dokładnością, co przekłada się na jakość finalnego produktu.

Aspekty prawne i certyfikacyjne w projektowaniu i budowie maszy

Projektowanie i budowa maszyn podlega szeregowi regulacji prawnych i norm, których przestrzeganie jest absolutnie niezbędne, aby zapewnić bezpieczeństwo użytkowników i zgodność z obowiązującymi przepisami. W Unii Europejskiej kluczowym aktem prawnym jest Dyrektywa Maszynowa, która określa podstawowe wymagania dotyczące bezpieczeństwa i ochrony zdrowia, jakie maszyny muszą spełniać, aby mogły być dopuszczone do obrotu na rynku europejskim. W Polsce przepisy te są implementowane poprzez odpowiednie rozporządzenia.

Po spełnieniu wymagań Dyrektywy Maszynowej, maszyna powinna zostać oznakowana znakiem CE. Jest to deklaracja producenta, że produkt spełnia wszystkie obowiązujące wymagania prawne UE. Proces uzyskania znaku CE zazwyczaj obejmuje przeprowadzenie oceny zgodności, która może wymagać zaangażowania jednostki notyfikowanej w przypadku maszyn o podwyższonym ryzyku. Dokumentacja techniczna musi być kompletna i zawierać m.in. instrukcję obsługi, deklarację zgodności oraz analizę ryzyka.

Ważnym aspektem jest również kwestia odpowiedzialności producenta. Producent ponosi pełną odpowiedzialność za bezpieczeństwo maszyny przez cały okres jej eksploatacji. Oznacza to, że musi on zapewnić, iż maszyna jest zaprojektowana i zbudowana zgodnie z obowiązującymi normami oraz że dostarcza klientowi pełną i zrozumiałą instrukcję obsługi i konserwacji. W przypadku zakupu maszyny od producenta spoza UE, odpowiedzialność za zgodność z przepisami UE może spoczywać na importerze.

Dla niektórych typów maszyn mogą być wymagane dodatkowe certyfikaty i dopuszczenia, zależne od branży i specyfiki zastosowania. Na przykład, maszyny pracujące w przemyśle spożywczym muszą spełniać dodatkowe wymogi higieniczne, a maszyny do zastosowań w strefach zagrożonych wybuchem muszą posiadać odpowiednie certyfikaty ATEX. Zrozumienie i spełnienie wszystkich tych wymogów jest kluczowe dla uniknięcia problemów prawnych i zapewnienia bezpiecznego użytkowania maszyny.

W procesie projektowania i budowy maszyn, istotne jest również uwzględnienie przepisów dotyczących ochrony środowiska. Coraz większą wagę przykłada się do energooszczędności maszyn, minimalizacji hałasu i emisji szkodliwych substancji, a także do możliwości recyklingu i utylizacji po zakończeniu okresu eksploatacji.

Znaczenie OCP przewoźnika w kontekście transportu maszy

Transport maszyn, zwłaszcza tych wielkogabarytowych i ciężkich, stanowi jedno z największych wyzwań logistycznych. W tym kontekście niezwykle ważne jest odpowiednie ubezpieczenie OCP przewoźnika. OCP, czyli odpowiedzialność cywilna przewoźnika, to polisa chroniąca przewoźnika przed roszczeniami osób trzecich, które doznały szkody w związku z wykonywaną przez niego usługą transportową. W przypadku transportu maszyn, szkody mogą być bardzo dotkliwe i generować wysokie koszty.

Polisa OCP przewoźnika obejmuje zazwyczaj szkody powstałe w wyniku:* utraty lub uszkodzenia przewożonego ładunku, w tym maszyny,* opóźnienia w dostawie, jeśli spowodowało to udokumentowaną szkodę u klienta,* następstw nieszczęśliwych wypadków związanych z transportem.Dla przewoźnika maszyn, odpowiednie ubezpieczenie OCP jest kluczowe, ponieważ chroni go przed ryzykiem bankructwa w przypadku wystąpienia poważnej szkody.

Przy wyborze polisy OCP dla przewozu maszyn, należy zwrócić szczególną uwagę na następujące aspekty:* Suma gwarancyjna: Powinna być adekwatna do wartości przewożonych maszyn. Transport jednej, drogiej maszyny może wymagać sumy gwarancyjnej znacznie wyższej niż transport wielu mniejszych ładunków.* Zakres ochrony: Należy sprawdzić, czy polisa obejmuje specyficzne ryzyka związane z transportem maszyn, takie jak uszkodzenia podczas załadunku i rozładunku, szkody spowodowane niewłaściwym mocowaniem ładunku, czy uszkodzenia powstałe w wyniku specyficznych warunków drogowych.* Wyłączenia odpowiedzialności: Każda polisa zawiera wyłączenia, czyli sytuacje, w których ubezpieczyciel nie ponosi odpowiedzialności. Ważne jest, aby dokładnie zapoznać się z tymi wyłączeniami i upewnić się, że nie obejmują one kluczowych ryzyk związanych z transportem maszyn.* Terytorium ochrony: Należy upewnić się, że polisa obejmuje wszystkie kraje, na terenie których odbywa się transport.* Wymagania dotyczące opakowania i zabezpieczenia: Niektórzy ubezpieczyciele mogą wymagać spełnienia określonych standardów dotyczących opakowania i zabezpieczenia przewożonych maszyn, aby uznać szkodę.* Ubezpieczenie od odpowiedzialności za szkody w środowisku: W przypadku wycieku płynów eksploatacyjnych z maszyny podczas transportu, może powstać szkoda w środowisku, za którą przewoźnik również może ponosić odpowiedzialność.

Ważne jest, aby przewoźnik dokładnie analizował warunki polisy OCP i w razie wątpliwości konsultował się z agentem ubezpieczeniowym. Odpowiednio dobrana polisa OCP to nie tylko ochrona prawna, ale także element budujący zaufanie klienta, który powierza przewoźnikowi bardzo wartościowy ładunek.

Optymalizacja procesów i efektywność w budowie maszy

Efektywność w budowie maszyn to cel, do którego dąży każda firma produkcyjna. Osiągnięcie wysokiej wydajności przy jednoczesnym zachowaniu najwyższej jakości wymaga nieustannego doskonalenia procesów. Kluczowym elementem optymalizacji jest wdrożenie zasad Lean Manufacturing, które koncentrują się na eliminacji marnotrawstwa na każdym etapie produkcji. Dotyczy to zarówno eliminacji nadprodukcji, nadmiernego transportu, nadmiernych zapasów, zbędnych ruchów pracowników, wadliwych produktów, jak i czasu oczekiwania.

Zastosowanie narzędzi Lean, takich jak mapowanie strumienia wartości (VSM), pozwala na wizualizację i analizę całego procesu produkcyjnego, od zamówienia materiałów po dostarczenie gotowej maszyny. Identyfikuje to wąskie gardła i obszary wymagające usprawnień. Wdrożenie systemu Just-In-Time (JIT) minimalizuje zapasy materiałów i komponentów, redukując koszty magazynowania i ryzyko przestarzałości.

Automatyzacja procesów, gdziekolwiek jest to uzasadnione ekonomicznie i technicznie, znacząco zwiększa wydajność i powtarzalność produkcji. Wykorzystanie robotów przemysłowych, zaawansowanych linii montażowych czy zautomatyzowanych systemów kontroli jakości pozwala na skrócenie czasu cyklu produkcyjnego i zmniejszenie liczby błędów ludzkich. Inwestycja w nowoczesne obrabiarki CNC z automatycznymi zmieniaczami narzędzi i systemami pomiarowymi również przyczynia się do wzrostu efektywności.

Szkolenie i rozwój pracowników są fundamentem sukcesu. Zespół wykwalifikowanych inżynierów, techników i operatorów jest w stanie efektywnie wykorzystać dostępne technologie, szybko reagować na pojawiające się problemy i proponować innowacyjne rozwiązania. Ciągłe podnoszenie kwalifikacji i rozwijanie umiejętności pracowników pozwala na adaptację do zmieniających się technologii i potrzeb rynku.

Zarządzanie projektami przy użyciu metodyk zwinnych (Agile) lub tradycyjnych (np. Waterfall), w zależności od specyfiki projektu, pozwala na lepszą organizację pracy, terminowość i kontrolę kosztów. Regularne przeglądy postępów, jasna komunikacja między zespołami i klientem oraz proaktywne zarządzanie ryzykiem są kluczowe dla pomyślnej realizacji nawet najbardziej złożonych projektów budowy maszyn.

Ciągłe doskonalenie (Kaizen) to filozofia, która powinna przyświecać każdej firmie. Zachęcanie pracowników do zgłaszania pomysłów na usprawnienia, wdrażanie drobnych, ale regularnych zmian oraz analiza wyników wprowadzonych modyfikacji, prowadzi do stopniowego, ale trwałego wzrostu efektywności i jakości.