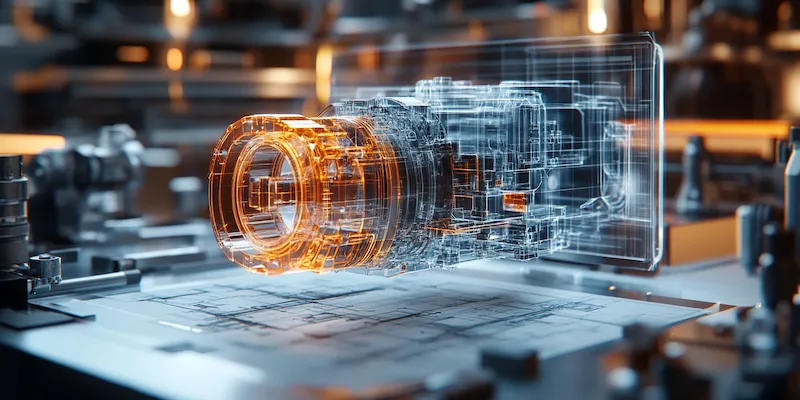

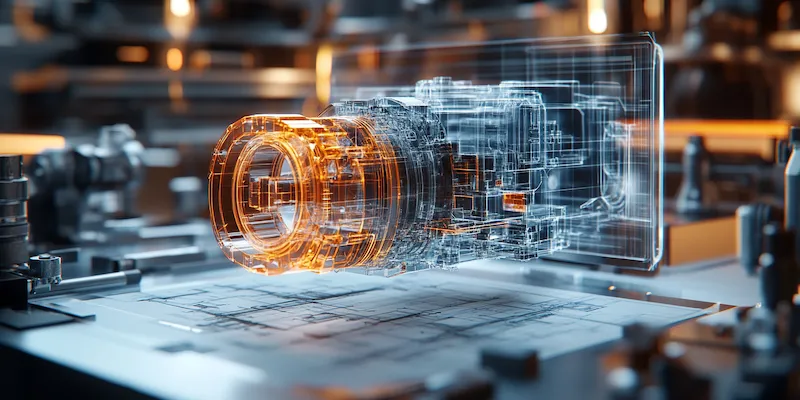

Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem w tym procesie jest analiza wymagań, która pozwala na zrozumienie potrzeb klienta oraz specyfiki produkcji. W tym kroku inżynierowie zbierają informacje dotyczące wydajności, jakości oraz kosztów produkcji. Następnie następuje faza koncepcyjna, gdzie tworzone są wstępne szkice oraz modele 3D. Umożliwia to wizualizację projektu i identyfikację potencjalnych problemów jeszcze przed rozpoczęciem budowy. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz technologii produkcji. W tym etapie inżynierowie muszą również uwzględnić aspekty ergonomiczne oraz bezpieczeństwo użytkowników. Po zakończeniu projektowania następuje faza prototypowania, gdzie powstaje pierwszy model maszyny. Testowanie prototypu pozwala na weryfikację założeń projektowych i wprowadzenie ewentualnych poprawek przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

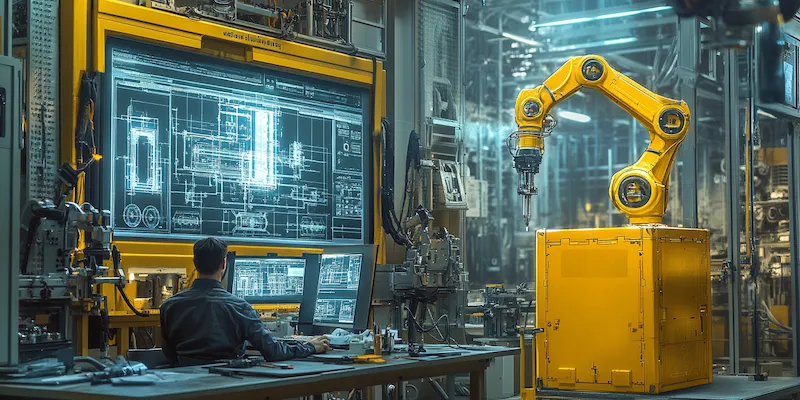

W projektowaniu i budowie maszyn produkcyjnych kluczową rolę odgrywają nowoczesne technologie, które znacząco wpływają na efektywność i jakość procesów produkcyjnych. Współczesne maszyny często korzystają z zaawansowanych systemów automatyki, które umożliwiają precyzyjne sterowanie procesami oraz minimalizują ryzyko błędów ludzkich. Technologie takie jak robotyka przemysłowa stają się coraz bardziej popularne, ponieważ pozwalają na zwiększenie wydajności oraz redukcję kosztów pracy. Ponadto, wiele maszyn wykorzystuje elementy sztucznej inteligencji do analizy danych i optymalizacji procesów produkcyjnych. W kontekście materiałów, inżynierowie coraz częściej sięgają po kompozyty oraz materiały o wysokiej wytrzymałości, co przekłada się na trwałość i niezawodność urządzeń. Warto również zwrócić uwagę na rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są najważniejsze wyzwania w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest dostosowanie maszyny do zmieniających się potrzeb rynku oraz specyfiki produkcji. W obliczu dynamicznych zmian technologicznych konieczne jest ciągłe aktualizowanie wiedzy oraz umiejętności zespołu projektowego. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w budowie maszyn. Niskiej jakości elementy mogą prowadzić do awarii i zwiększonych kosztów serwisowania. Również kwestie związane z bezpieczeństwem użytkowników stają się coraz bardziej istotne, co wymaga od projektantów uwzględnienia norm i przepisów prawnych dotyczących ochrony zdrowia i życia pracowników. Dodatkowo, inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, co często wymusza kompromisy w zakresie jakości czy funkcjonalności maszyny.

Jakie są korzyści płynące z nowoczesnego projektowania maszyn produkcyjnych

Nowoczesne podejście do projektowania i budowy maszyn produkcyjnych niesie ze sobą szereg korzyści, które mają kluczowe znaczenie dla efektywności procesów przemysłowych. Przede wszystkim zastosowanie innowacyjnych technologii pozwala na zwiększenie wydajności produkcji poprzez automatyzację wielu procesów. Maszyny zaprojektowane zgodnie z najnowszymi trendami technologicznymi charakteryzują się większą precyzją działania oraz mniejszymi wymaganiami konserwacyjnymi, co przekłada się na niższe koszty eksploatacji. Dodatkowo nowoczesne maszyny często oferują elastyczność w zakresie dostosowywania ich do różnych linii produkcyjnych, co umożliwia szybką reakcję na zmieniające się potrzeby rynku. Korzyści te są szczególnie ważne w branżach o dużej konkurencji, gdzie zdolność do szybkiego dostosowywania się do wymagań klientów może decydować o sukcesie firmy. Ponadto nowoczesne projektowanie uwzględnia również aspekty ekologiczne, co pozwala na tworzenie bardziej zrównoważonych rozwiązań przyczyniających się do ochrony środowiska naturalnego.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie i budowa maszyn produkcyjnych uległy znacznym zmianom, co jest wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest wprowadzenie koncepcji Przemysłu 4.0, która zakłada integrację systemów informatycznych z procesami produkcyjnymi. Dzięki temu maszyny stają się bardziej inteligentne, potrafią komunikować się ze sobą oraz analizować dane w czasie rzeczywistym. To z kolei pozwala na optymalizację procesów oraz szybsze podejmowanie decyzji. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie stanu maszyn oraz ich wydajności zdalnie. Dzięki tym rozwiązaniom możliwe jest przewidywanie awarii i planowanie konserwacji, co przekłada się na zwiększenie efektywności produkcji. Warto również zwrócić uwagę na rosnącą popularność rozwiązań opartych na sztucznej inteligencji, które pozwalają na automatyzację analizy danych oraz optymalizację procesów produkcyjnych. Dodatkowo, coraz więcej firm stawia na zrównoważony rozwój, co przejawia się w projektowaniu maszyn o mniejszym wpływie na środowisko oraz wykorzystaniu materiałów odnawialnych.

Jakie umiejętności są niezbędne w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów oraz technologii do konkretnego projektu. Umiejętność pracy z oprogramowaniem CAD (Computer-Aided Design) jest niezbędna do tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Współczesne maszyny często korzystają z zaawansowanych systemów automatyki, dlatego znajomość programowania PLC (Programmable Logic Controller) oraz systemów SCADA (Supervisory Control and Data Acquisition) staje się coraz bardziej istotna. Dodatkowo inżynierowie powinni posiadać umiejętności analityczne, które pozwalają na interpretację danych oraz identyfikację obszarów do poprawy w procesach produkcyjnych. W kontekście współpracy zespołowej ważna jest także umiejętność komunikacji interpersonalnej, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak programiści czy specjaliści ds. jakości.

Jakie są koszty związane z projektowaniem maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą wymagań klienta, które są kluczowe dla stworzenia funkcjonalnego projektu. Następnie pojawiają się wydatki związane z tworzeniem prototypu maszyny, które mogą obejmować zarówno koszty materiałów, jak i robocizny. Warto również pamiętać o kosztach związanych z testowaniem prototypu oraz ewentualnymi poprawkami wynikającymi z przeprowadzonych badań. Po zakończeniu etapu prototypowania należy uwzględnić wydatki związane z masową produkcją maszyny, co może obejmować zakup odpowiednich narzędzi oraz urządzeń do produkcji komponentów. Dodatkowo koszty te mogą być zwiększone przez konieczność szkolenia pracowników obsługujących nową maszynę oraz serwisowania urządzenia po jego wdrożeniu do użytku.

Jakie są przykłady zastosowań maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że można je dostosować do specyficznych potrzeb każdej z nich. W przemyśle motoryzacyjnym maszyny służą do montażu podzespołów samochodowych, a także do obróbki metali i tworzyw sztucznych. Roboty przemysłowe odgrywają kluczową rolę w automatyzacji linii montażowych, co przyczynia się do zwiększenia wydajności i redukcji kosztów pracy. W branży spożywczej maszyny produkcyjne są wykorzystywane do pakowania produktów, a także do procesów takich jak mieszanie czy gotowanie składników. Dzięki zastosowaniu nowoczesnych technologii możliwe jest zapewnienie wysokiej jakości produktów oraz ich bezpieczeństwa zdrowotnego. W przemyśle elektronicznym maszyny służą do montażu układów scalonych oraz innych komponentów elektronicznych, co wymaga precyzyjnego działania i kontroli jakości na każdym etapie produkcji. Z kolei w branży tekstylnej maszyny są wykorzystywane do szycia odzieży oraz obróbki materiałów włókienniczych.

Jakie są przyszłościowe kierunki rozwoju maszyn produkcyjnych

Przyszłość projektowania i budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie robotyki i sztucznej inteligencji. Maszyny będą coraz bardziej autonomiczne, zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych zbieranych w czasie rzeczywistym. Kolejnym istotnym trendem będzie rozwój technologii cyfrowych, takich jak symulacje komputerowe czy modelowanie 3D, które umożliwią szybsze prototypowanie oraz testowanie nowych rozwiązań bez konieczności fizycznego budowania modeli. Zrównoważony rozwój stanie się również kluczowym aspektem przyszłych projektów; producenci będą poszukiwać sposobów na minimalizację wpływu swoich działań na środowisko poprzez stosowanie materiałów odnawialnych i efektywne zarządzanie zasobami energetycznymi.