Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. Ważne jest, aby zrozumieć wymagania dotyczące wydajności, bezpieczeństwa oraz ergonomii. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D, które pomagają wizualizować finalny produkt. Kolejnym etapem jest wybór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zatwierdzeniu projektu następuje faza prototypowania, w której powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem funkcjonalności oraz wydajności, a wszelkie uwagi są wprowadzane do ostatecznej wersji projektu.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

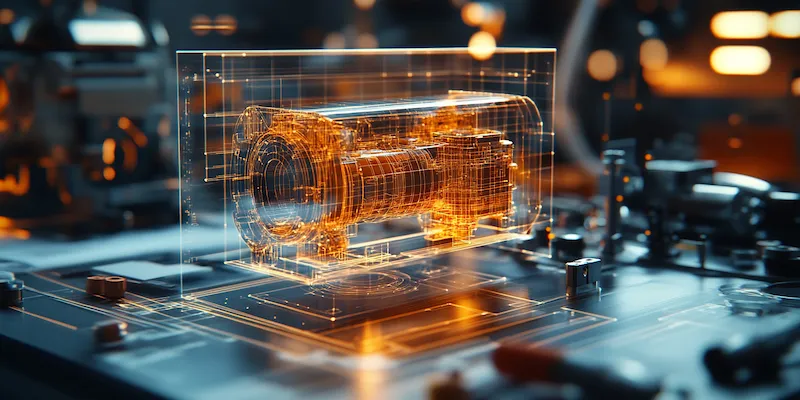

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zredukowanie kosztów pracy oraz minimalizację błędów ludzkich. Roboty przemysłowe odgrywają kluczową rolę w wielu branżach, wykonując powtarzalne zadania z dużą precyzją. Kolejną istotną technologią jest zastosowanie systemów CAD/CAM, które umożliwiają projektowanie oraz programowanie maszyn w sposób bardziej efektywny i intuicyjny. Dzięki tym systemom inżynierowie mogą szybko wprowadzać zmiany w projektach oraz optymalizować procesy produkcyjne. W ostatnich latach rośnie również znaczenie technologii druku 3D, która pozwala na szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod obróbczych.

Jakie są najczęstsze wyzwania podczas projektowania maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpływać na powodzenie całego przedsięwzięcia. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz oczekiwań klientów. W miarę jak technologie się rozwijają, inżynierowie muszą być elastyczni i gotowi do wprowadzania innowacji w swoich projektach. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników maszyn. Projektanci muszą przestrzegać rygorystycznych norm i standardów bezpieczeństwa, co często wiąże się z dodatkowymi kosztami oraz czasem potrzebnym na testowanie i certyfikację urządzeń. Dodatkowo, zarządzanie kosztami produkcji stanowi istotny aspekt procesu projektowania. Inżynierowie muszą znaleźć równowagę między jakością a ceną użytych materiałów oraz technologii produkcji, aby zapewnić rentowność projektu.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn przemysłowych

Aby skutecznie projektować maszyny przemysłowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim ważna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, co pozwala na tworzenie innowacyjnych rozwiązań technologicznych. Umiejętność posługiwania się programami CAD/CAM jest również niezbędna do tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Ponadto inżynierowie powinni być zaznajomieni z nowinkami technologicznymi i trendami panującymi w branży, aby móc wdrażać nowoczesne rozwiązania w swoich projektach. Umiejętności analityczne są równie istotne; inżynierowie muszą potrafić ocenić efektywność różnych rozwiązań oraz podejmować decyzje oparte na danych i analizach.

Jakie są najważniejsze aspekty testowania maszyn przemysłowych

Testowanie maszyn przemysłowych jest kluczowym etapem w procesie ich projektowania i budowy, ponieważ pozwala na wykrycie ewentualnych usterek oraz ocenę wydajności urządzenia przed jego wdrożeniem do produkcji. Pierwszym krokiem w testowaniu jest przeprowadzenie analizy funkcjonalnej, która ma na celu sprawdzenie, czy maszyna spełnia wszystkie założone wymagania i normy techniczne. W tym etapie inżynierowie oceniają, jak maszyna radzi sobie z różnymi obciążeniami oraz czy działa zgodnie z oczekiwaniami. Kolejnym ważnym aspektem jest testowanie bezpieczeństwa, które ma na celu zapewnienie, że maszyna nie stwarza zagrożenia dla użytkowników ani otoczenia. W tym celu przeprowadza się szereg prób, takich jak testy wytrzymałościowe czy symulacje awarii. Oprócz tego istotne jest również monitorowanie efektywności energetycznej maszyny, co pozwala na ocenę jej wpływu na koszty eksploatacji oraz środowisko.

Jakie są trendy w projektowaniu maszyn przemysłowych w XXI wieku

W XXI wieku projektowanie maszyn przemysłowych ewoluuje w szybkim tempie, a wiele trendów wpływa na sposób, w jaki inżynierowie podchodzą do tworzenia nowych urządzeń. Jednym z najważniejszych trendów jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia łączenie maszyn z siecią i zbieranie danych w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie wydajności maszyn oraz przewidywanie awarii, co pozwala na optymalizację procesów produkcyjnych. Kolejnym istotnym trendem jest automatyzacja i robotyzacja, które przyczyniają się do zwiększenia efektywności oraz redukcji kosztów pracy. Wiele firm inwestuje w inteligentne systemy zarządzania produkcją, które wykorzystują sztuczną inteligencję do analizy danych i podejmowania decyzji. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w projektowaniu maszyn; inżynierowie starają się tworzyć urządzenia bardziej energooszczędne oraz przyjazne dla środowiska.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn przemysłowych

Koszt budowy maszyn przemysłowych zależy od wielu czynników, które mogą znacząco wpłynąć na ostateczną cenę produktu. Jednym z najważniejszych elementów są materiały używane do produkcji maszyny; ich jakość oraz dostępność mogą znacznie wpłynąć na koszty. Wysokiej jakości materiały często są droższe, ale mogą zapewnić lepszą trwałość i niezawodność maszyny. Kolejnym czynnikiem jest technologia produkcji; nowoczesne metody obróbcze oraz automatyzacja procesów mogą zwiększyć koszty początkowe, ale jednocześnie przyczynić się do oszczędności w dłuższej perspektywie czasowej poprzez zwiększenie wydajności produkcji. Również skomplikowanie projektu ma znaczenie; bardziej złożone maszyny wymagają więcej czasu i zasobów na zaprojektowanie oraz wykonanie, co może podnieść koszty. Dodatkowo należy uwzględnić koszty związane z badaniami i testami; każda maszyna musi przejść szereg prób przed wdrożeniem do produkcji, co generuje dodatkowe wydatki.

Jakie są najlepsze praktyki w zakresie utrzymania maszyn przemysłowych

Utrzymanie maszyn przemysłowych jest kluczowym elementem zapewnienia ich długotrwałej efektywności oraz niezawodności. Najlepsze praktyki w tym zakresie obejmują regularne przeglądy techniczne oraz konserwację zapobiegawczą, które pozwalają na wykrycie potencjalnych problemów zanim staną się one poważnymi awariami. Ważne jest również prowadzenie dokładnej dokumentacji dotyczącej wszystkich prac konserwacyjnych oraz napraw, co ułatwia analizę historii maszyny i identyfikację wzorców awarii. Szkolenie pracowników obsługujących maszyny jest kolejnym istotnym aspektem; dobrze przeszkolony personel potrafi zauważyć nieprawidłowości w działaniu urządzeń i zgłaszać je odpowiednim osobom. Warto także inwestować w nowoczesne technologie monitorujące stan maszyn; systemy IoT mogą dostarczać cennych danych dotyczących wydajności i stanu technicznego urządzeń w czasie rzeczywistym.

Jakie są korzyści płynące z zastosowania nowoczesnych rozwiązań w projektowaniu maszyn przemysłowych

Nowoczesne rozwiązania w projektowaniu maszyn przemysłowych przynoszą wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim innowacyjne technologie pozwalają na zwiększenie efektywności produkcji; dzięki automatyzacji procesów możliwe jest osiągnięcie wyższych wydajności przy jednoczesnym zmniejszeniu kosztów pracy. Nowoczesne maszyny często charakteryzują się również lepszą jakością wykonania oraz większą precyzją działania, co przekłada się na wyższą jakość produktów finalnych. Dodatkowo zastosowanie technologii IoT umożliwia zbieranie danych o pracy maszyn w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz optymalizację procesów produkcyjnych. Zwiększona elastyczność projektowania umożliwia dostosowywanie maszyn do specyficznych potrzeb klientów, co może prowadzić do większej satysfakcji użytkowników końcowych.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu maszyn przemysłowych

Przyszłość technologii w projektowaniu maszyn przemysłowych zapowiada się niezwykle interesująco dzięki ciągłemu postępowi technologicznemu i innowacjom w różnych dziedzinach inżynierii. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; inteligentne systemy oparte na sztucznej inteligencji będą coraz częściej wykorzystywane do analizy danych i optymalizacji działań produkcyjnych. Również rozwój technologii druku 3D otworzy nowe możliwości w zakresie prototypowania oraz produkcji skomplikowanych komponentów bez potrzeby stosowania tradycyjnych metod obróbczych. W miarę jak technologia IoT będzie się rozwijać, możemy spodziewać się jeszcze większej integracji maszyn z siecią, co pozwoli na bardziej zaawansowane monitorowanie ich stanu oraz przewidywanie awarii. Zrównoważony rozwój stanie się również priorytetem; inżynierowie będą dążyć do tworzenia bardziej ekologicznych rozwiązań oraz materiałów przyjaznych dla środowiska.