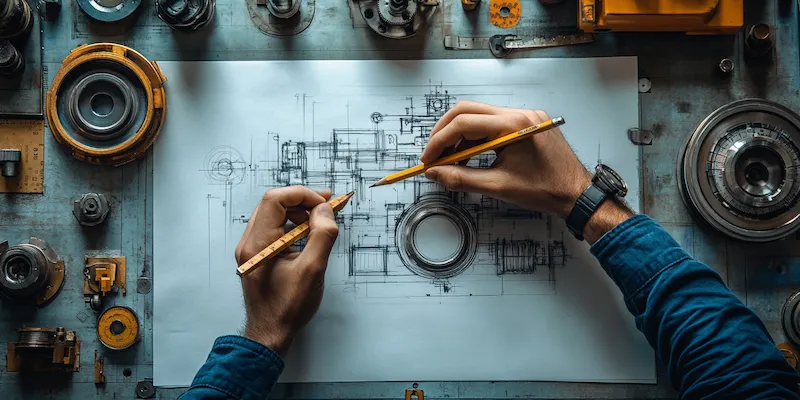

Projektowanie i budowa maszyn przemysłowych to proces złożony, wymagający nie tylko zaawansowanej wiedzy technicznej, ale także głębokiego zrozumienia potrzeb produkcyjnych klienta. Współczesny przemysł stawia przed inżynierami coraz wyższe wymagania, koncentrując się na optymalizacji procesów, zwiększeniu efektywności, minimalizacji kosztów oraz zapewnieniu bezpieczeństwa i zgodności z normami. Każdy etap, od koncepcji po uruchomienie, musi być starannie zaplanowany i zrealizowany, aby stworzyć maszynę, która będzie nie tylko wydajna, ale także niezawodna i długowieczna.

Kluczowym elementem jest analiza potrzeb. Zanim rozpocznie się faktyczne projektowanie, niezbędne jest dokładne zrozumienie, jakie zadania maszyna ma wykonywać, w jakim środowisku będzie pracować, jakie są oczekiwane parametry produkcyjne oraz jakie są specyficzne wymagania operatorów i konserwatorów. To pozwala na wybór odpowiednich technologii, materiałów i komponentów, które najlepiej odpowiedzą na te potrzeby. Projektowanie musi uwzględniać również przyszłe potrzeby, takie jak możliwość modernizacji czy adaptacji do zmieniających się warunków rynkowych.

Integracja innowacyjnych rozwiązań technologicznych, takich jak automatyka, robotyka, systemy wizyjne czy sztuczna inteligencja, staje się standardem. Pozwala to na tworzenie maszyn bardziej inteligentnych, samodzielnie adaptujących się do procesu, monitorujących jego przebieg i reagujących na potencjalne problemy. Wdrażanie tych technologii wymaga nie tylko wiedzy z zakresu mechaniki i elektrotechniki, ale także programowania i informatyki. Elastyczność i modularność konstrukcji są również niezwykle ważne, umożliwiając szybkie dostosowanie maszyny do nowych zadań lub wymiany zużytych części.

Jakie wyzwania napotykamy w procesie projektowania maszyn przemysłowych

Proces projektowania i budowy maszyn przemysłowych nie jest pozbawiony wyzwań. Jednym z najistotniejszych jest konieczność zachowania równowagi między innowacyjnością a niezawodnością. Wprowadzanie nowych technologii, choć kuszące ze względu na potencjalne korzyści w zakresie wydajności i automatyzacji, musi być poprzedzone dokładnymi testami i analizami ryzyka. Nowe rozwiązania mogą wiązać się z nieznanymi problemami, które mogą wpłynąć na stabilność pracy maszyny i wymagać dodatkowych nakładów na jej utrzymanie.

Kolejnym wyzwaniem jest coraz większa złożoność systemów. Współczesne maszyny to często zintegrowane linie produkcyjne, obejmujące wiele etapów procesu technologicznego. Koordynacja pracy poszczególnych modułów, zapewnienie płynnej komunikacji między nimi oraz synchronizacja ich działania wymaga zaawansowanego oprogramowania sterującego i precyzyjnego projektowania interfejsów. Błędy w tym zakresie mogą prowadzić do zakłóceń w całym procesie produkcyjnym i generować znaczne straty.

Nie można również zapomnieć o presji czasu i budżetu. Projekty maszyn przemysłowych często muszą być realizowane w krótkich terminach, aby dotrzymać harmonogramów wdrożeń u klientów. Jednocześnie, koszty produkcji, materiałów i komponentów stale rosną, co wymaga od inżynierów poszukiwania optymalnych rozwiązań, które pozwolą na zminimalizowanie wydatków bez obniżania jakości. Optymalizacja zużycia energii i materiałów staje się coraz ważniejszym aspektem, nie tylko ze względów ekonomicznych, ale również środowiskowych.

Specyficzne wymagania dla projektowania i budowy maszyn dla przemysłu spożywczego

Projektowanie i budowa maszyn dla przemysłu spożywczego to obszar wymagający szczególnej uwagi ze względu na specyficzne normy higieniczne i bezpieczeństwa żywności. Maszyny te muszą być zaprojektowane w taki sposób, aby minimalizować ryzyko kontaminacji produktów, łatwo poddawać się procesom czyszczenia i dezynfekcji, a także być wykonane z materiałów dopuszczonych do kontaktu z żywnością. Jest to kluczowe dla zapewnienia zdrowia konsumentów i zgodności z przepisami prawa.

Materiały używane w konstrukcjach maszyn spożywczych muszą być odporne na korozję, działanie detergentów i wysokich temperatur, a także nie mogą wchodzić w reakcje chemiczne z produktami spożywczymi. Stal nierdzewna, zwłaszcza gatunki o podwyższonej odporności, jest najczęściej wybieranym materiałem. Powierzchnie robocze powinny być gładkie, bez szczelin i zakamarków, w których mogłyby gromadzić się resztki jedzenia i bakterie. Projektowanie musi uwzględniać łatwy dostęp do wszystkich elementów wymagających czyszczenia.

Kolejnym ważnym aspektem jest bezpieczeństwo pracy. Maszyny spożywcze często pracują z szybkoobrotowymi elementami, gorącymi płynami lub produktami o specyficznych właściwościach fizycznych. Projekt musi uwzględniać zaawansowane systemy zabezpieczeń, takie jak osłony, czujniki bezpieczeństwa, przyciski awaryjnego zatrzymania oraz ergonomiczne rozwiązania ułatwiające obsługę i minimalizujące ryzyko wypadków. Automatyzacja procesów jest często stosowana w celu ograniczenia bezpośredniego kontaktu pracownika z maszynami i produktami.

Wykorzystanie nowoczesnych technologii w projektowaniu i budowie maszyn przemysłowych

Współczesne projektowanie i budowa maszyn przemysłowych jest nierozerwalnie związane z wykorzystaniem zaawansowanych technologii, które znacząco podnoszą jakość, wydajność i funkcjonalność finalnych urządzeń. Jedną z kluczowych jest projektowanie wspomagane komputerowo (CAD), które pozwala na tworzenie precyzyjnych modeli 3D, symulacje wytrzymałościowe i kinematyczne, a także generowanie dokumentacji technicznej. Narzędzia te umożliwiają wczesne wykrycie potencjalnych problemów projektowych i optymalizację konstrukcji przed rozpoczęciem produkcji.

Analiza cyklu życia produktu (LCA) oraz metodyki takie jak Six Sigma i Lean Manufacturing stają się standardem w dążeniu do tworzenia maszyn zoptymalizowanych pod kątem kosztów, efektywności i wpływu na środowisko. Integracja systemów sterowania PLC (Programmable Logic Controller) oraz systemów SCADA (Supervisory Control and Data Acquisition) pozwala na precyzyjne zarządzanie procesem produkcyjnym, monitorowanie parametrów pracy maszyny w czasie rzeczywistym oraz zbieranie danych do dalszej analizy i optymalizacji.

Kolejnym obszarem jest wykorzystanie Internetu Rzeczy (IoT) i sztucznej inteligencji (AI). Maszyny wyposażone w czujniki IoT mogą przesyłać dane o swoim stanie i wydajności do chmury, co umożliwia zdalne monitorowanie, diagnostykę i przewidywanie awarii (predictive maintenance). AI może być wykorzystywana do optymalizacji parametrów pracy maszyny w zależności od warunków, identyfikacji wad produktów czy autonomicznego sterowania złożonymi procesami. Robotyka, zarówno ta tradycyjna, jak i współpraca z ludźmi (coboty), rewolucjonizuje wiele gałęzi przemysłu, zwiększając precyzję i szybkość wykonania zadań.

Warto również wspomnieć o druku 3D, który pozwala na szybkie prototypowanie niestandardowych części, tworzenie złożonych geometrii, a nawet produkcję elementów maszyn z zaawansowanych materiałów. Te technologie, stosowane w połączeniu, tworzą synergiczny efekt, który pozwala na projektowanie i budowę maszyn przemysłowych na niespotykanym dotąd poziomie.

Znaczenie bezpieczeństwa i ergonomii w projektowaniu maszyn przemysłowych

Niezależnie od rodzaju wykonywanej pracy, bezpieczeństwo i ergonomia stanowią fundament projektowania i budowy maszyn przemysłowych. Maszyny muszą być zaprojektowane w sposób minimalizujący ryzyko wypadków i urazów operatorów oraz personelu obsługującego. Oznacza to nie tylko spełnienie wymogów prawnych i norm bezpieczeństwa, ale także proaktywne podejście do identyfikacji i eliminacji potencjalnych zagrożeń na etapie projektowania.

Systemy bezpieczeństwa obejmują szeroki wachlarz rozwiązań, takich jak:

- Wyłączniki bezpieczeństwa i blokady drzwi

- Oświetlenie ostrzegawcze i sygnały dźwiękowe

- Osłony ruchomych części maszyny

- Czujniki obecności i pola bezpieczeństwa

- Przyciski awaryjnego zatrzymania

- Systemy monitorowania ciśnienia i temperatury

- Zabezpieczenia przed przeciążeniem

Ergonomia natomiast skupia się na dostosowaniu maszyny do możliwości i potrzeb człowieka. Dobrze zaprojektowana ergonomicznie maszyna ułatwia pracę, redukuje zmęczenie, minimalizuje ryzyko chorób zawodowych związanych z przeciążeniem układu mięśniowo-szkieletowego oraz zwiększa ogólną satysfakcję pracownika. Obejmuje to między innymi: intuicyjne rozmieszczenie elementów sterujących, odpowiednią wysokość stanowiska pracy, minimalizację drgań i hałasu, łatwy dostęp do punktów obsługowych i konserwacyjnych, a także czytelne i zrozumiałe interfejsy użytkownika.

Zapewnienie odpowiedniego poziomu bezpieczeństwa i ergonomii to nie tylko kwestia etyki i odpowiedzialności, ale także czynnik wpływający na efektywność produkcji. Pracownicy czujący się bezpiecznie i pracujący w komfortowych warunkach są zazwyczaj bardziej wydajni, popełniają mniej błędów i rzadziej opuszczają miejsce pracy z powodu kontuzji. Długoterminowo, inwestycja w bezpieczeństwo i ergonomię zwraca się poprzez zmniejszenie kosztów związanych z wypadkami, absencją chorobową i przestojami w produkcji.

Zapewnienie jakości i niezawodności w projektowaniu i budowie maszyn

Kluczowym celem każdego projektu jest stworzenie maszyny, która będzie działać niezawodnie przez długi czas, minimalizując przestoje i koszty eksploatacji. Zapewnienie wysokiej jakości i niezawodności zaczyna się już na etapie projektowania i obejmuje wiele powiązanych ze sobą działań. Wybór odpowiednich materiałów, komponentów od renomowanych dostawców oraz stosowanie sprawdzonych rozwiązań konstrukcyjnych to podstawa.

Ważną rolę odgrywają symulacje komputerowe, które pozwalają na testowanie wytrzymałości elementów maszyn w różnych warunkach obciążenia i pracy. Analizy metodą elementów skończonych (FEA) pomagają wykryć potencjalne punkty krytyczne konstrukcji, zanim jeszcze dojdzie do wykonania fizycznych prototypów. Testy wibracyjne, termiczne i środowiskowe pozwalają na weryfikację odporności maszyny na trudne warunki eksploatacji.

Proces produkcji musi być objęty ścisłą kontrolą jakości. Obejmuje to weryfikację wymiarów i tolerancji poszczególnych części, kontrolę jakości spoin, pomiary parametrów elektrycznych i mechanicznych. Po złożeniu maszyny przeprowadzane są kompleksowe testy funkcjonalne, które symulują rzeczywiste warunki pracy. Weryfikuje się działanie wszystkich podzespołów, precyzję ruchów, stabilność parametrów procesowych oraz reakcję na sytuacje awaryjne. Dokumentacja techniczna musi być kompletna i precyzyjna, ułatwiając przyszłe przeglądy, konserwację i ewentualne naprawy.

Filozofia ciągłego doskonalenia jest nieodłącznym elementem zapewnienia jakości. Po uruchomieniu maszyny u klienta, zbierane są informacje zwrotne dotyczące jej działania, ewentualnych problemów i potrzeb modernizacyjnych. Te dane są następnie wykorzystywane do wprowadzania ulepszeń w kolejnych wersjach maszyn lub w istniejących już wdrożeniach, co pozwala na utrzymanie wysokiego poziomu niezawodności i satysfakcji klienta.

Współpraca z OCP przewoźnika jako kluczowy element logistyki maszyn przemysłowych

Transport maszyn przemysłowych, często o dużych gabarytach i znacznej masie, stanowi skomplikowane wyzwanie logistyczne. Kluczową rolę w jego efektywnym przeprowadzeniu odgrywa współpraca z OCP przewoźnika, czyli Operatora Centrum Przeładunkowego. OCP to podmiot odpowiedzialny za zarządzanie infrastrukturą przeładunkową, koordynację ruchu pojazdów oraz zapewnienie płynności procesów transportowych w określonym obszarze logistycznym.

Współpraca z OCP przewoźnika jest niezbędna na wielu etapach transportu ciężkich maszyn. Obejmuje ona między innymi:

- Planowanie tras przejazdu z uwzględnieniem ograniczeń drogowych, nośności mostów i dostępności specjalistycznego transportu

- Uzyskiwanie niezbędnych pozwoleń na transport ponadgabarytowy

- Koordynację działań z innymi uczestnikami ruchu, w tym z policją i zarządcami dróg

- Zapewnienie odpowiedniego sprzętu do załadunku i rozładunku maszyn, takiego jak dźwigi czy specjalistyczne platformy

- Monitorowanie przebiegu transportu i reagowanie na nieprzewidziane sytuacje

Efektywna komunikacja z OCP przewoźnika pozwala na optymalizację czasu i kosztów transportu. Przewoźnik dysponujący odpowiednimi zasobami i doświadczeniem jest w stanie zaproponować najlepsze rozwiązania logistyczne, minimalizując ryzyko opóźnień i uszkodzeń maszyn. Dostęp do informacji o aktualnych warunkach drogowych, natężeniu ruchu i dostępności infrastruktury przeładunkowej jest nieoceniony w podejmowaniu decyzji.

Dobrze zaplanowany i zrealizowany transport maszyn przemysłowych jest kluczowy dla terminowego uruchomienia produkcji u klienta. Zaufany i doświadczony partner logistyczny, jakim jest OCP przewoźnika, stanowi gwarancję, że nawet najbardziej skomplikowane zadanie transportowe zostanie wykonane profesjonalnie i bezpiecznie, minimalizując ryzyko dla przewożonego ładunku i zapewniając zgodność z wszelkimi przepisami.