Projektowanie i produkcja maszyn to skomplikowany proces, który wymaga staranności oraz precyzyjnego planowania. Kluczowym etapem jest analiza potrzeb klienta, która pozwala zrozumieć, jakie funkcje i właściwości maszyna powinna posiadać. W tym etapie zbiera się informacje dotyczące wymagań technicznych oraz oczekiwań użytkowników. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D. Ważnym krokiem jest również dobór odpowiednich materiałów, które będą miały wpływ na trwałość oraz wydajność maszyny. Po zatwierdzeniu projektu przechodzi się do fazy prototypowania, gdzie tworzy się pierwszy model maszyny, co pozwala na testowanie jej funkcjonalności oraz identyfikację ewentualnych problemów. Na tym etapie przeprowadza się również analizy kosztów produkcji, co jest niezbędne do określenia opłacalności całego przedsięwzięcia.

Jakie technologie są wykorzystywane w projektowaniu maszyn

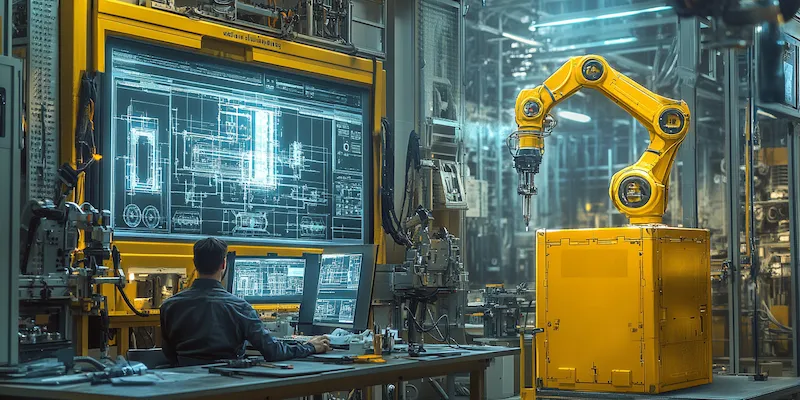

W dzisiejszych czasach projektowanie maszyn opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję całego procesu. Jednym z kluczowych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany i optymalizować projekt przed rozpoczęciem produkcji. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera procesy produkcyjne poprzez automatyzację obróbki materiałów. Wykorzystanie technologii druku 3D staje się coraz bardziej popularne, ponieważ pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów bez potrzeby stosowania tradycyjnych metod obróbczych. Również systemy PLM (Product Lifecycle Management) odgrywają ważną rolę w zarządzaniu cyklem życia produktu, co umożliwia lepszą koordynację działań między różnymi działami firmy.

Jakie są najczęstsze wyzwania w produkcji maszyn

Produkcja maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość finalnego produktu oraz efektywność całego procesu. Jednym z najczęstszych problemów jest zapewnienie odpowiedniej jakości materiałów używanych do produkcji. Niskiej jakości surowce mogą prowadzić do awarii maszyny, co z kolei generuje dodatkowe koszty związane z naprawami oraz przestojami w produkcji. Kolejnym wyzwaniem jest zarządzanie czasem i zasobami ludzkimi, ponieważ niewłaściwe planowanie może prowadzić do opóźnień w realizacji zamówień. Warto także zwrócić uwagę na konieczność dostosowywania się do zmieniających się norm i regulacji prawnych dotyczących bezpieczeństwa i ochrony środowiska. Współczesne zakłady produkcyjne muszą także zmagać się z rosnącą konkurencją na rynku, co wymusza ciągłe doskonalenie procesów oraz innowacyjność w projektowaniu maszyn.

Jakie umiejętności są potrzebne w projektowaniu maszyn

Aby skutecznie zajmować się projektowaniem maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Kluczową rolę odgrywa znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na tworzenie efektywnych rozwiązań konstrukcyjnych. Umiejętność obsługi programów CAD i CAM jest również niezbędna, ponieważ to właśnie dzięki nim można tworzyć precyzyjne modele 3D oraz planować procesy produkcyjne. Dodatkowo, inżynierowie muszą posiadać umiejętności analityczne, które pozwalają na ocenę wydajności projektowanych rozwiązań oraz identyfikację potencjalnych problemów. Współpraca z innymi działami firmy wymaga także umiejętności komunikacyjnych oraz zdolności do pracy w zespole. Warto również rozwijać umiejętności związane z zarządzaniem projektami, aby skutecznie koordynować prace zespołu i dotrzymywać terminów realizacji zamówień.

Jakie są kluczowe aspekty bezpieczeństwa w produkcji maszyn

Bezpieczeństwo w produkcji maszyn jest jednym z najważniejszych aspektów, które należy uwzględnić na każdym etapie procesu projektowania i wytwarzania. Przede wszystkim, każda maszyna musi być zaprojektowana zgodnie z obowiązującymi normami bezpieczeństwa, co obejmuje zarówno aspekty konstrukcyjne, jak i ergonomiczne. W tym kontekście niezwykle istotne jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Warto również zwrócić uwagę na odpowiednie szkolenie pracowników, którzy będą obsługiwać maszyny, aby zapewnić im wiedzę na temat bezpiecznego użytkowania oraz procedur awaryjnych. Regularne przeglądy techniczne oraz konserwacja maszyn są kluczowe dla utrzymania ich w dobrym stanie i minimalizacji ryzyka awarii. Dodatkowo, wdrażanie nowoczesnych technologii, takich jak systemy monitorowania stanu maszyn czy automatyczne wyłączniki bezpieczeństwa, może znacząco zwiększyć poziom ochrony pracowników.

Jakie są trendy w projektowaniu i produkcji maszyn w XXI wieku

W XXI wieku projektowanie i produkcja maszyn przeżywają dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia wykonywanie powtarzalnych zadań z wysoką precyzją i szybkością. Również Internet Rzeczy (IoT) staje się coraz bardziej popularny w branży maszynowej, umożliwiając zbieranie danych w czasie rzeczywistym oraz ich analizę w celu optymalizacji procesów produkcyjnych. Kolejnym istotnym trendem jest zrównoważony rozwój oraz dbałość o środowisko naturalne, co prowadzi do projektowania maszyn energooszczędnych oraz wykorzystujących odnawialne źródła energii. Współczesne maszyny coraz częściej są również wyposażane w inteligentne systemy sterowania, które umożliwiają samodzielne podejmowanie decyzji na podstawie analizy danych.

Jakie są różnice między projektowaniem a produkcją maszyn

Projektowanie i produkcja maszyn to dwa odrębne, ale ściśle powiązane ze sobą procesy, które mają swoje unikalne cechy i wymagania. Projektowanie koncentruje się na tworzeniu koncepcji maszyny oraz opracowywaniu szczegółowych rysunków technicznych i modeli 3D. Inżynierowie zajmujący się projektowaniem muszą mieć głęboką wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Ich zadaniem jest nie tylko stworzenie funkcjonalnego rozwiązania, ale także uwzględnienie aspektów estetycznych oraz ergonomicznych. Z kolei produkcja maszyn polega na realizacji zaprojektowanych rozwiązań poprzez zastosowanie odpowiednich technologii obróbczych oraz organizacji pracy w zakładzie produkcyjnym. Proces ten wymaga koordynacji wielu działań, takich jak zarządzanie zasobami ludzkimi, kontrola jakości czy logistyka materiałowa.

Jakie są najważniejsze narzędzia wspierające projektowanie maszyn

Współczesne projektowanie maszyn opiera się na szeregu narzędzi i technologii, które wspierają inżynierów w tworzeniu innowacyjnych rozwiązań. Programy CAD (Computer-Aided Design) stanowią podstawowe narzędzie wykorzystywane do tworzenia szczegółowych rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać symulacje działania maszyny przed jej wyprodukowaniem. Oprócz CAD warto wspomnieć o programach CAM (Computer-Aided Manufacturing), które umożliwiają planowanie procesów produkcyjnych oraz optymalizację obróbki materiałów. Narzędzia do analizy wytrzymałościowej (np. FEA – Finite Element Analysis) pozwalają na ocenę zachowania konstrukcji pod wpływem różnych obciążeń, co jest kluczowe dla zapewnienia bezpieczeństwa i trwałości maszyny. Dodatkowo, systemy PLM (Product Lifecycle Management) wspierają zarządzanie cyklem życia produktu poprzez integrację danych z różnych działów firmy oraz umożliwiają lepszą współpracę między zespołami projektowymi a produkcyjnymi.

Jakie są perspektywy rozwoju branży projektowania maszyn

Branża projektowania maszyn ma przed sobą wiele perspektyw rozwoju, które wynikają z postępu technologicznego oraz zmieniających się potrzeb rynku. Rosnące zainteresowanie automatyką przemysłową sprawia, że inżynierowie muszą być gotowi do wdrażania nowych rozwiązań opartych na robotyzacji i sztucznej inteligencji. Zwiększona konkurencja wymusza także innowacyjność w zakresie projektowania produktów dostosowanych do indywidualnych potrzeb klientów. Warto również zauważyć rosnącą rolę zrównoważonego rozwoju w branży maszynowej; producenci coraz częściej poszukują sposobów na ograniczenie negatywnego wpływu swoich produktów na środowisko poprzez stosowanie materiałów ekologicznych oraz energooszczędnych technologii. Przemiany te stają się impulsem do dalszego kształcenia inżynierów oraz rozwijania ich umiejętności związanych z nowoczesnymi technologiami.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn

Tradycyjne podejście do projektowania maszyn opierało się głównie na doświadczeniu inżynierów oraz manualnym tworzeniu rysunków technicznych i modeli prototypowych. Proces ten był czasochłonny i często wiązał się z dużym ryzykiem błędów wynikających z ludzkiej pomyłki lub niedokładności w obliczeniach. Nowoczesne podejście natomiast korzysta z zaawansowanych narzędzi komputerowych takich jak CAD czy CAM, które znacznie przyspieszają proces projektowania oraz zwiększają jego precyzję. Dzięki symulacjom komputerowym możliwe jest testowanie różnych wariantów konstrukcji jeszcze przed rozpoczęciem produkcji prototypu. Ponadto nowoczesne metody uwzględniają aspekty takie jak analiza danych czy wykorzystanie sztucznej inteligencji do optymalizacji procesów projektowych. Współczesne podejście kładzie również duży nacisk na współpracę między różnymi działami firmy oraz integrację danych z różnych źródeł dzięki systemom PLM.