Projektowanie maszyn do obróbki szkła to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest zrozumienie specyfiki materiału, jakim jest szkło. Szkło to materiał kruchy, co oznacza, że wymaga zastosowania odpowiednich technologii obróbczych, aby uniknąć pęknięć czy uszkodzeń. Kolejnym etapem jest określenie wymagań technicznych maszyny, które powinny obejmować zarówno parametry wydajnościowe, jak i bezpieczeństwa. Ważne jest także zdefiniowanie rodzaju obróbki, jaką ma wykonywać maszyna, na przykład cięcie, szlifowanie czy polerowanie. Następnie projektanci przystępują do tworzenia wstępnych rysunków oraz modeli 3D, które pozwalają na wizualizację konstrukcji. W tym etapie istotne jest również uwzględnienie ergonomii i łatwości obsługi maszyny przez operatorów. Po zatwierdzeniu projektu następuje faza prototypowania, gdzie powstaje pierwsza wersja maszyny, która jest testowana w warunkach rzeczywistych.

Jakie technologie są wykorzystywane w maszynach do obróbki szkła

W nowoczesnym projektowaniu maszyn do obróbki szkła wykorzystuje się szereg zaawansowanych technologii, które znacząco zwiększają efektywność i precyzję procesów obróbczych. Jedną z najpopularniejszych technologii jest cięcie laserowe, które pozwala na uzyskanie bardzo dokładnych krawędzi bez ryzyka uszkodzenia materiału. Lasery emitują skoncentrowaną wiązkę światła, która topi szkło w miejscu cięcia, co minimalizuje powstawanie odprysków. Inną istotną technologią jest obróbka wodno-strumieniowa, która wykorzystuje wysokociśnieniowy strumień wody zmieszanego z materiałem ściernym do precyzyjnego cięcia i szlifowania szkła. Technologia ta charakteryzuje się dużą wszechstronnością i może być stosowana do różnych rodzajów szkła oraz kształtów. W przypadku szlifowania i polerowania coraz częściej stosuje się maszyny CNC, które umożliwiają automatyzację procesów i zapewniają powtarzalność wyników. Dodatkowo nowoczesne maszyny często wyposażone są w systemy monitorowania i kontroli jakości, które pozwalają na bieżąco analizować parametry pracy oraz jakość obrabianego materiału.

Jakie są zalety inwestycji w maszyny do obróbki szkła

Inwestycja w maszyny do obróbki szkła przynosi wiele korzyści dla przedsiębiorstw zajmujących się produkcją wyrobów szklanych. Przede wszystkim nowoczesne maszyny charakteryzują się wysoką wydajnością, co pozwala na zwiększenie tempa produkcji oraz redukcję kosztów jednostkowych. Dzięki automatyzacji procesów możliwe jest także ograniczenie liczby błędów ludzkich oraz poprawa jakości wyrobów końcowych. Kolejną zaletą jest elastyczność produkcji – nowoczesne maszyny mogą być dostosowane do różnych rodzajów szkła oraz różnorodnych kształtów i wymiarów produktów. To sprawia, że przedsiębiorstwa mogą szybciej reagować na zmieniające się potrzeby rynku oraz wprowadzać innowacyjne rozwiązania. Dodatkowo inwestycja w nowoczesne technologie może przyczynić się do poprawy warunków pracy operatorów maszyn poprzez zastosowanie ergonomicznych rozwiązań oraz systemów bezpieczeństwa. W dłuższej perspektywie czasowej takie inwestycje mogą prowadzić do zwiększenia konkurencyjności firmy na rynku oraz umocnienia jej pozycji jako lidera branży obróbczej.

Jakie wyzwania stoją przed projektantami maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła wiąże się z wieloma wyzwaniami, które muszą być uwzględnione na każdym etapie procesu projektowego. Jednym z głównych problemów jest konieczność dostosowania technologii do specyfiki obrabianego materiału – szkło jest materiałem kruchym i wymaga szczególnej ostrożności podczas obróbki. Projektanci muszą więc opracować rozwiązania minimalizujące ryzyko uszkodzeń oraz zapewniające wysoką jakość wykonania detali. Kolejnym wyzwaniem jest integracja różnych systemów technologicznych w jedną spójną całość – nowoczesne maszyny często łączą wiele funkcji, takich jak cięcie, szlifowanie czy polerowanie, co wymaga zaawansowanego podejścia inżynieryjnego. Również zmieniające się przepisy dotyczące ochrony środowiska oraz normy bezpieczeństwa stawiają przed projektantami dodatkowe wymagania związane z ekologicznymi aspektami produkcji oraz bezpieczeństwem pracy operatorów maszyn.

Jakie są najnowsze trendy w projektowaniu maszyn do obróbki szkła

W ostatnich latach w projektowaniu maszyn do obróbki szkła można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zminimalizowanie udziału pracy ręcznej i zwiększenie wydajności. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia precyzyjne wykonywanie skomplikowanych operacji, takich jak pakowanie czy transport gotowych produktów. Kolejnym istotnym trendem jest rozwój technologii cyfrowych, które umożliwiają zdalne monitorowanie i zarządzanie procesami produkcyjnymi. Dzięki zastosowaniu Internetu Rzeczy (IoT) oraz systemów analitycznych przedsiębiorstwa mogą na bieżąco śledzić parametry pracy maszyn oraz identyfikować ewentualne problemy. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju – projektanci coraz częściej poszukują rozwiązań, które pozwalają na zmniejszenie zużycia energii oraz surowców. Przykładem mogą być maszyny wyposażone w systemy recyklingu wody czy energooszczędne silniki.

Jakie umiejętności są niezbędne dla projektantów maszyn do obróbki szkła

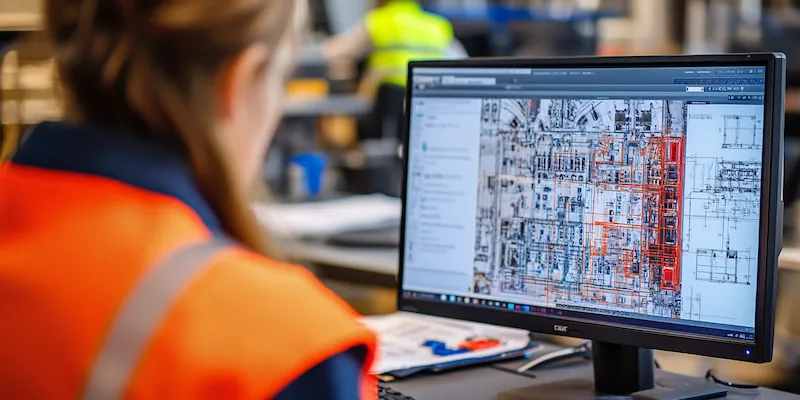

Projektowanie maszyn do obróbki szkła to dziedzina, która wymaga od inżynierów szerokiego zakresu umiejętności oraz wiedzy technicznej. Przede wszystkim kluczowe jest posiadanie solidnych podstaw w zakresie mechaniki oraz inżynierii materiałowej, co pozwala na zrozumienie właściwości szkła oraz jego zachowania podczas obróbki. Umiejętność korzystania z programów CAD do tworzenia rysunków technicznych oraz modeli 3D jest niezbędna, aby móc wizualizować projekty i przeprowadzać analizy konstrukcyjne. Ponadto, znajomość technologii obróbczych oraz procesów produkcyjnych związanych ze szkłem jest istotna dla opracowywania efektywnych rozwiązań. Współpraca z innymi specjalistami, takimi jak inżynierowie elektrycy czy automatycy, wymaga także umiejętności pracy w zespole oraz komunikacji interpersonalnej. W dzisiejszych czasach ważne jest również ciągłe doskonalenie swoich umiejętności i śledzenie nowinek technologicznych, co pozwala na dostosowywanie się do zmieniających się potrzeb rynku.

Jakie są koszty związane z projektowaniem maszyn do obróbki szkła

Koszty związane z projektowaniem maszyn do obróbki szkła mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie oraz materiały. Na początku procesu projektowego należy uwzględnić wydatki związane z badaniami i analizami rynku, które pozwalają określić potrzeby klientów oraz konkurencję. Następnie istotnym elementem są koszty związane z zatrudnieniem zespołu inżynierów i specjalistów odpowiedzialnych za opracowanie projektu – wynagrodzenia pracowników stanowią znaczną część budżetu. Kolejnym istotnym aspektem są wydatki na zakup oprogramowania CAD oraz innych narzędzi niezbędnych do realizacji projektu. Koszty prototypowania również mogą być znaczne, szczególnie jeśli wymagane są zaawansowane technologie produkcji prototypów. Po zakończeniu fazy projektowej należy uwzględnić także wydatki związane z produkcją seryjną maszyn, co obejmuje zakup surowców, komponentów oraz kosztów pracy w zakładzie produkcyjnym. Warto również pamiętać o kosztach marketingowych związanych z promocją nowych produktów na rynku.

Jakie są najczęstsze błędy popełniane przy projektowaniu maszyn do obróbki szkła

Podczas projektowania maszyn do obróbki szkła inżynierowie często napotykają różnorodne pułapki i błędy, które mogą wpłynąć na jakość finalnego produktu oraz efektywność produkcji. Jednym z najczęstszych błędów jest niedostateczne uwzględnienie specyfiki materiału – szkło ma swoje unikalne właściwości, a ich ignorowanie może prowadzić do uszkodzeń lub niewłaściwej jakości obrabianych detali. Innym powszechnym problemem jest brak odpowiednich testów prototypowych przed rozpoczęciem produkcji seryjnej – testy te są kluczowe dla identyfikacji ewentualnych problemów i ich eliminacji. Projektanci często popełniają także błąd w zakresie ergonomii maszyny – niewłaściwe zaprojektowanie stanowisk pracy może prowadzić do dyskomfortu operatorów oraz zwiększonego ryzyka wypadków. Ważne jest również zapewnienie odpowiednich systemów bezpieczeństwa, które chronią zarówno operatorów, jak i maszyny przed uszkodzeniem. Często zdarza się także pomijanie aspektów związanych z konserwacją i serwisowaniem maszyn – łatwo dostępne elementy serwisowe mogą znacznie ułatwić utrzymanie maszyny w dobrym stanie przez dłuższy czas.

Jakie zastosowania mają maszyny do obróbki szkła w różnych branżach

Maszyny do obróbki szkła znajdują zastosowanie w wielu branżach przemysłowych, co świadczy o ich wszechstronności i znaczeniu dla współczesnej gospodarki. W przemyśle budowlanym wykorzystywane są do produkcji okien, drzwi szklanych oraz elewacji budynków, gdzie wymagane są wysokiej jakości wyroby o odpowiednich parametrach estetycznych i funkcjonalnych. W branży motoryzacyjnej maszyny te służą do produkcji szyb samochodowych oraz elementów szklanych wnętrza pojazdów – tutaj szczególnie ważna jest precyzja wykonania i bezpieczeństwo użytkowników. Sektor meblarski również korzysta z możliwości oferowanych przez maszyny do obróbki szkła, produkując szklane blaty stołów czy witryn meblowych. W przemyśle elektronicznym maszyny te są wykorzystywane do produkcji szklanych ekranów urządzeń mobilnych oraz telewizorów – tutaj kluczowe znaczenie ma jakość powierzchni oraz dokładność wymiarowa. Również sektor artystyczny korzysta z możliwości obróbczych szkła, gdzie twórcy wykorzystują maszyny do tworzenia unikatowych dzieł sztuki czy dekoracji szklanych.