Projektowanie maszyn na zamówienie to proces, który przynosi wiele korzyści zarówno dla producentów, jak i dla klientów. Przede wszystkim, dostosowanie maszyny do specyficznych potrzeb klienta pozwala na zwiększenie efektywności produkcji oraz optymalizację procesów. Klienci mogą zlecać projektowanie maszyn, które idealnie odpowiadają ich wymaganiom technologicznym, co przekłada się na lepsze wyniki w pracy. Ponadto, maszyny zaprojektowane na zamówienie często charakteryzują się nowoczesnymi rozwiązaniami technologicznymi, które mogą znacznie poprawić wydajność i jakość produkcji. Dodatkowo, projektowanie maszyn na zamówienie umożliwia eliminację zbędnych funkcji i komponentów, co prowadzi do obniżenia kosztów eksploatacji. Warto również zauważyć, że takie podejście sprzyja innowacjom, ponieważ inżynierowie mają możliwość wprowadzenia najnowszych technologii i rozwiązań w danym projekcie.

Jakie etapy obejmuje proces projektowania maszyn na zamówienie

Proces projektowania maszyn na zamówienie składa się z kilku kluczowych etapów, które mają na celu zapewnienie wysokiej jakości finalnego produktu. Pierwszym krokiem jest analiza potrzeb klienta oraz zebranie informacji dotyczących specyfikacji technicznych i oczekiwań. Na tym etapie inżynierowie współpracują z klientem, aby dokładnie zrozumieć jego wymagania oraz cele biznesowe. Kolejnym krokiem jest opracowanie koncepcji maszyny, która uwzględnia wszystkie zebrane informacje. W tym etapie tworzone są wstępne szkice oraz modele 3D, które pozwalają na wizualizację projektu. Następnie następuje faza prototypowania, gdzie powstaje pierwsza wersja maszyny. Prototyp jest testowany pod kątem wydajności i funkcjonalności, a wszelkie uwagi są uwzględniane w dalszym procesie. Po dokonaniu niezbędnych poprawek następuje produkcja finalnej wersji maszyny.

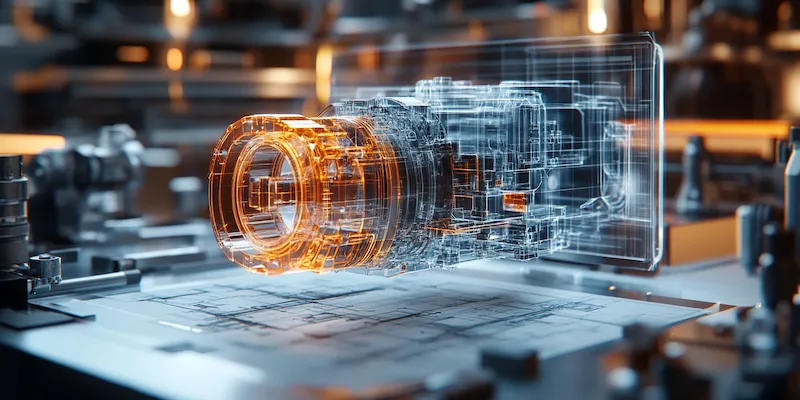

Jakie technologie są wykorzystywane w projektowaniu maszyn na zamówienie

W projektowaniu maszyn na zamówienie wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji produkcji. Jednym z kluczowych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki tym programom możliwe jest szybkie wprowadzanie zmian oraz symulacja działania maszyny przed jej wyprodukowaniem. Inną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera proces produkcji poprzez automatyzację działań związanych z obróbką materiałów. Współczesne maszyny często korzystają z technologii CNC (Computer Numerical Control), co pozwala na precyzyjne sterowanie procesem obróbki za pomocą komputerów. W ostatnich latach coraz większą rolę odgrywają także technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów w krótkim czasie.

Jakie branże korzystają z projektowania maszyn na zamówienie

Projektowanie maszyn na zamówienie znajduje zastosowanie w wielu branżach przemysłowych, gdzie specyfika produkcji wymaga indywidualnych rozwiązań technologicznych. Przykładowo, przemysł spożywczy często korzysta z takich usług w celu stworzenia linii produkcyjnych dostosowanych do konkretnych produktów oraz procesów technologicznych. W branży motoryzacyjnej projektowanie maszyn na zamówienie jest kluczowe dla tworzenia specjalistycznych narzędzi oraz urządzeń do montażu i obróbki części samochodowych. Również sektor farmaceutyczny wykorzystuje te usługi do budowy linii produkcyjnych spełniających rygorystyczne normy jakości i bezpieczeństwa. W przemyśle elektronicznym projektowanie maszyn ma istotne znaczenie dla produkcji komponentów o wysokiej precyzji oraz miniaturyzacji urządzeń. Dodatkowo branża budowlana korzysta z indywidualnych rozwiązań w zakresie sprzętu budowlanego i narzędzi specjalistycznych.

Jakie wyzwania stoją przed projektowaniem maszyn na zamówienie

Projektowanie maszyn na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na przebieg całego procesu oraz jakość finalnego produktu. Jednym z głównych problemów jest konieczność dokładnego zrozumienia potrzeb klienta oraz specyfiki jego działalności. Często klienci nie potrafią precyzyjnie określić swoich wymagań, co może prowadzić do nieporozumień i opóźnień w realizacji projektu. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi klienta. Inżynierowie muszą zadbać o to, aby nowa maszyna była kompatybilna z już funkcjonującymi urządzeniami i procesami. Dodatkowo zmieniające się przepisy prawne oraz normy bezpieczeństwa mogą wpływać na projektowanie maszyn i wymagać dodatkowych analiz oraz modyfikacji konstrukcji. Wreszcie nie można zapominać o ograniczeniach budżetowych i czasowych, które często stawiają dodatkowe wymagania przed zespołem projektowym.

Jakie umiejętności są potrzebne do projektowania maszyn na zamówienie

Aby skutecznie projektować maszyny na zamówienie, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowa jest wiedza z zakresu mechaniki, elektrotechniki oraz automatyki, co pozwala na zrozumienie zasad działania maszyn oraz systemów sterujących. Umiejętność posługiwania się oprogramowaniem CAD i CAM jest niezbędna do tworzenia precyzyjnych modeli oraz rysunków technicznych. Warto również znać zasady obróbki materiałów, aby móc dobierać odpowiednie technologie produkcji w zależności od specyfikacji projektu. Oprócz umiejętności technicznych, ważne są także kompetencje miękkie, takie jak zdolność do komunikacji z klientem oraz pracy w zespole. Inżynierowie muszą umieć słuchać potrzeb klientów i przekładać je na konkretne rozwiązania techniczne. Dodatkowo, umiejętność zarządzania czasem i projektami jest istotna, aby dotrzymać terminów oraz budżetów ustalonych na początku współpracy.

Jakie są najnowsze trendy w projektowaniu maszyn na zamówienie

W ostatnich latach w projektowaniu maszyn na zamówienie można zaobserwować kilka istotnych trendów, które mają wpływ na sposób realizacji projektów oraz wykorzystywane technologie. Jednym z najważniejszych kierunków jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wiele firm inwestuje w robotykę oraz systemy automatyzacji, co prowadzi do powstawania bardziej zaawansowanych maszyn. Kolejnym trendem jest zastosowanie sztucznej inteligencji i analizy danych w projektowaniu maszyn. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Również rozwój technologii Internetu Rzeczy (IoT) ma znaczący wpływ na projektowanie maszyn, umożliwiając ich zdalne monitorowanie oraz zarządzanie. W kontekście zrównoważonego rozwoju coraz większą uwagę przykłada się do efektywności energetycznej maszyn oraz wykorzystania materiałów przyjaznych dla środowiska. Firmy starają się projektować maszyny, które będą miały mniejszy wpływ na otoczenie, co staje się istotnym czynnikiem konkurencyjności na rynku.

Jakie są koszty związane z projektowaniem maszyn na zamówienie

Koszty związane z projektowaniem maszyn na zamówienie mogą być bardzo zróżnicowane i zależą od wielu czynników. Przede wszystkim, cena projektu będzie uzależniona od stopnia skomplikowania maszyny oraz zastosowanych technologii. Im bardziej zaawansowane rozwiązania technologiczne będą wykorzystywane, tym wyższe będą koszty związane z ich opracowaniem i produkcją. Dodatkowo, czas realizacji projektu ma duże znaczenie dla ostatecznej ceny – im szybciej klient oczekuje dostarczenia maszyny, tym większe mogą być koszty związane z przyspieszeniem procesu produkcji. Ważnym elementem są także koszty materiałów oraz komponentów użytych do budowy maszyny. W przypadku specjalistycznych lub niestandardowych części ceny mogą znacznie wzrosnąć. Należy również uwzględnić wydatki związane z testowaniem i certyfikacją maszyny przed jej oddaniem do użytku. Klienci powinni być świadomi wszystkich tych czynników i dokładnie analizować oferty różnych dostawców przed podjęciem decyzji o współpracy.

Jakie są najlepsze praktyki w projektowaniu maszyn na zamówienie

Aby osiągnąć sukces w projektowaniu maszyn na zamówienie, warto stosować kilka najlepszych praktyk, które mogą znacząco wpłynąć na jakość finalnego produktu oraz satysfakcję klienta. Przede wszystkim kluczowe jest dokładne zbieranie wymagań od klienta już na etapie początkowym projektu. Regularna komunikacja i współpraca z klientem pozwala uniknąć nieporozumień i błędów w późniejszych fazach realizacji. Kolejną ważną praktyką jest prototypowanie – tworzenie modeli 3D i prototypów pozwala zweryfikować funkcjonalność maszyny przed jej produkcją seryjną. Testowanie prototypu daje możliwość identyfikacji ewentualnych problemów i ich rozwiązania jeszcze przed wdrożeniem finalnego produktu. Warto również inwestować w szkolenia dla zespołu projektowego, aby zapewnić im dostęp do najnowszych technologii oraz metod pracy. Dodatkowo stosowanie metodologii zarządzania projektami, takich jak Agile czy Lean, może pomóc w efektywnym planowaniu działań oraz monitorowaniu postępów prac nad projektem.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn na zamówienie

Przyszłość projektowania maszyn na zamówienie zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności i redukcję kosztów operacyjnych. W miarę jak technologia robotyki staje się coraz bardziej zaawansowana, możemy spodziewać się większej liczby zastosowań robotycznych w różnych branżach przemysłowych. Również rozwój sztucznej inteligencji wpłynie na sposób projektowania maszyn – algorytmy AI będą mogły analizować dane produkcyjne i sugerować optymalizacje w czasie rzeczywistym. Kolejnym ważnym aspektem będzie integracja Internetu Rzeczy (IoT) z maszynami przemysłowymi, co umożliwi ich zdalne monitorowanie i zarządzanie wydajnością przez cały okres eksploatacji. Zrównoważony rozwój stanie się również kluczowym czynnikiem przy projektowaniu nowych urządzeń – producenci będą musieli zwracać uwagę nie tylko na efektywność energetyczną swoich produktów, ale także na ich wpływ na środowisko naturalne.