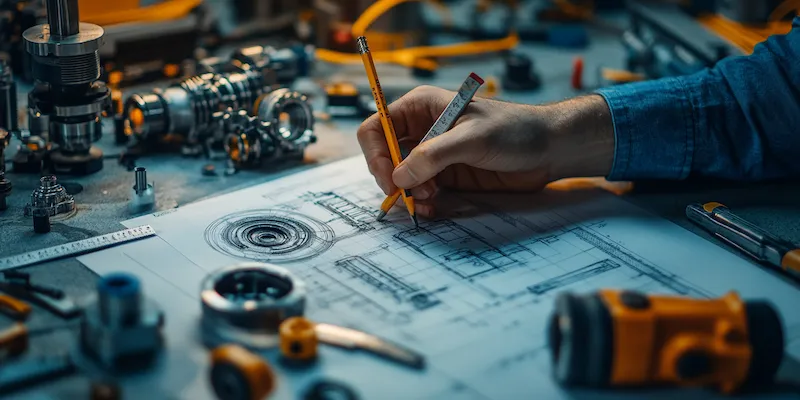

Projektowanie maszyn wielofunkcyjnych to proces, który wymaga uwzględnienia wielu aspektów technicznych oraz funkcjonalnych. Przede wszystkim, istotne jest zrozumienie potrzeb użytkowników oraz specyfiki branży, w której maszyna ma być wykorzystywana. Właściwe określenie wymagań pozwala na stworzenie urządzenia, które będzie nie tylko efektywne, ale także łatwe w obsłudze. Kolejnym kluczowym elementem jest wybór odpowiednich materiałów i technologii produkcji. Maszyny wielofunkcyjne często muszą być wykonane z materiałów o wysokiej wytrzymałości, aby mogły sprostać różnorodnym zadaniom. Również ważne jest zaprojektowanie systemu napędowego, który zapewni odpowiednią moc i wydajność. Warto również zwrócić uwagę na ergonomię i bezpieczeństwo użytkowników, co może wpłynąć na akceptację maszyny w miejscu pracy.

Jakie technologie są wykorzystywane w projektowaniu maszyn wielofunkcyjnych

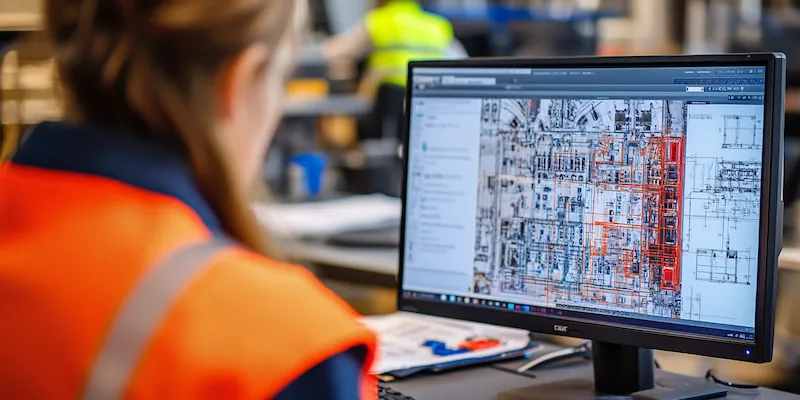

W projektowaniu maszyn wielofunkcyjnych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności oraz funkcjonalności tych urządzeń. Jednym z kluczowych narzędzi jest modelowanie 3D, które pozwala na wizualizację projektu przed jego realizacją. Dzięki temu inżynierowie mogą lepiej ocenić ergonomię oraz układ poszczególnych komponentów. Ponadto, symulacje komputerowe umożliwiają przeprowadzenie testów wytrzymałościowych i analizy ruchu, co pozwala na identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. W ostatnich latach coraz większą rolę odgrywa także automatyzacja procesów projektowych za pomocą sztucznej inteligencji i algorytmów uczenia maszynowego. Te technologie mogą wspierać inżynierów w optymalizacji konstrukcji oraz wyborze najlepszych rozwiązań technologicznych.

Jakie są zalety stosowania maszyn wielofunkcyjnych w przemyśle

Stosowanie maszyn wielofunkcyjnych w przemyśle niesie ze sobą szereg korzyści, które mogą znacząco wpłynąć na efektywność produkcji oraz redukcję kosztów operacyjnych. Przede wszystkim, maszyny te pozwalają na wykonywanie wielu różnych zadań w ramach jednego urządzenia, co eliminuje potrzebę posiadania kilku oddzielnych maszyn do różnych operacji. Taki model pracy prowadzi do oszczędności miejsca w zakładzie produkcyjnym oraz zmniejsza koszty związane z utrzymaniem sprzętu. Dodatkowo, maszyny wielofunkcyjne często charakteryzują się większą elastycznością, co pozwala na szybsze dostosowanie się do zmieniających się potrzeb rynku. Umożliwiają one także łatwiejsze wprowadzanie innowacji technologicznych dzięki możliwości aktualizacji oprogramowania lub wymiany komponentów. Warto również zauważyć, że maszyny te mogą przyczynić się do poprawy jakości produktów końcowych poprzez automatyzację procesów oraz eliminację błędów ludzkich.

Jakie wyzwania stoją przed projektantami maszyn wielofunkcyjnych

Projektanci maszyn wielofunkcyjnych stają przed szeregiem wyzwań, które muszą pokonać podczas realizacji swoich projektów. Jednym z najważniejszych problemów jest konieczność harmonijnego połączenia różnych funkcji w jednej maszynie bez kompromisów dotyczących wydajności czy jakości. Każda dodatkowa funkcjonalność może wpływać na skomplikowanie konstrukcji i zwiększać ryzyko awarii lub błędów w działaniu urządzenia. Kolejnym wyzwaniem jest dostosowanie maszyny do różnorodnych warunków pracy oraz specyfikacji technicznych wymaganych przez klientów. Projektanci muszą także brać pod uwagę kwestie związane z bezpieczeństwem użytkowników oraz zgodnością z normami przemysłowymi i ekologicznymi. W miarę jak technologia rozwija się w szybkim tempie, projektanci muszą być na bieżąco z nowinkami technologicznymi oraz trendami rynkowymi, aby móc tworzyć innowacyjne rozwiązania spełniające oczekiwania klientów.

Jakie są przyszłościowe kierunki rozwoju maszyn wielofunkcyjnych

Przyszłość maszyn wielofunkcyjnych wydaje się być obiecująca, a ich rozwój będzie z pewnością kształtowany przez kilka kluczowych trendów technologicznych i rynkowych. Jednym z najważniejszych kierunków jest integracja zaawansowanych systemów automatyzacji i robotyzacji. W miarę jak technologia staje się coraz bardziej dostępna, przedsiębiorstwa będą dążyć do automatyzacji procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów pracy. Kolejnym istotnym trendem jest rozwój sztucznej inteligencji i uczenia maszynowego, które mogą znacząco poprawić zdolności analityczne maszyn wielofunkcyjnych. Dzięki tym technologiom maszyny będą mogły samodzielnie dostosowywać swoje parametry do zmieniających się warunków pracy, co zwiększy ich elastyczność i wydajność. Również Internet Rzeczy (IoT) ma potencjał do rewolucjonizowania sposobu, w jaki maszyny wielofunkcyjne są projektowane i eksploatowane. Dzięki połączeniu z siecią, urządzenia te będą mogły zbierać dane w czasie rzeczywistym, co umożliwi lepsze monitorowanie ich stanu oraz przewidywanie awarii.

Jakie umiejętności są potrzebne do projektowania maszyn wielofunkcyjnych

Projektowanie maszyn wielofunkcyjnych to zadanie wymagające szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość inżynierii mechanicznej, która obejmuje zasady konstrukcji maszyn oraz materiałoznawstwo. Inżynierowie muszą być w stanie ocenić właściwości materiałów i dobrać je odpowiednio do specyfiki projektowanej maszyny. Ponadto, umiejętności związane z modelowaniem 3D oraz symulacjami komputerowymi są niezbędne, aby móc tworzyć dokładne wizualizacje oraz przeprowadzać analizy wytrzymałościowe. Współczesne projektowanie maszyn wymaga także znajomości programowania oraz systemów sterowania, co jest szczególnie istotne w kontekście automatyzacji i integracji z systemami IoT. Umiejętności interpersonalne również odgrywają ważną rolę, ponieważ projektanci często pracują w zespołach interdyscyplinarnych, gdzie konieczna jest skuteczna komunikacja oraz współpraca z innymi specjalistami, takimi jak elektronicy czy informatycy. Dodatkowo, umiejętność zarządzania projektem oraz planowania budżetu może być kluczowa dla sukcesu całego przedsięwzięcia.

Jakie są przykłady zastosowań maszyn wielofunkcyjnych w różnych branżach

Maszyny wielofunkcyjne znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle budowlanym maszyny te mogą pełnić funkcje zarówno koparek, jak i ładowarek czy betoniarek, co pozwala na oszczędność miejsca i kosztów operacyjnych na placu budowy. W sektorze rolniczym maszyny wielofunkcyjne wykorzystywane są do uprawy ziemi, siewu oraz zbiorów plonów, co zwiększa efektywność gospodarstw rolnych. W przemyśle spożywczym takie urządzenia mogą łączyć funkcje mieszania, pakowania i etykietowania produktów, co przyspiesza proces produkcji i poprawia jakość końcowego wyrobu. W branży motoryzacyjnej maszyny wielofunkcyjne mogą być używane do obróbki metalu oraz montażu komponentów samochodowych w jednym cyklu produkcyjnym. Również w medycynie maszyny te znajdują zastosowanie w laboratoriach do przeprowadzania różnych analiz i testów diagnostycznych.

Jakie są koszty związane z projektowaniem maszyn wielofunkcyjnych

Koszty związane z projektowaniem maszyn wielofunkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak skomplikowanie projektu, wybór materiałów czy zastosowane technologie. Na początku procesu projektowego należy uwzględnić koszty związane z badaniami rynku oraz analizą potrzeb klientów, co pozwala na stworzenie odpowiedniego profilu maszyny. Następnie pojawiają się wydatki związane z opracowaniem koncepcji oraz prototypu urządzenia. Koszt ten może obejmować zarówno wynagrodzenia dla zespołu projektowego, jak i wydatki na materiały oraz technologie wykorzystywane do tworzenia modeli 3D czy przeprowadzania symulacji komputerowych. Po zakończeniu etapu projektowania należy również uwzględnić koszty produkcji seryjnej maszyny, które mogą obejmować zakupy surowców, wynajem przestrzeni produkcyjnej czy opłaty za usługi zewnętrzne. Dodatkowo warto pamiętać o kosztach związanych z testowaniem urządzenia oraz jego certyfikacją zgodnie z obowiązującymi normami przemysłowymi.

Jakie są najczęstsze problemy podczas eksploatacji maszyn wielofunkcyjnych

Podczas eksploatacji maszyn wielofunkcyjnych mogą występować różnorodne problemy techniczne oraz operacyjne, które mogą wpływać na ich wydajność i niezawodność. Jednym z najczęstszych problemów jest awaria komponentów mechanicznych lub elektronicznych, co może prowadzić do przestojów w produkcji i generować dodatkowe koszty naprawy. Niekiedy użytkownicy zgłaszają trudności związane z obsługą maszyny lub jej konfiguracją do różnych funkcji, co może wynikać z braku odpowiednich szkoleń lub instrukcji obsługi. Kolejnym wyzwaniem jest utrzymanie odpowiedniej jakości produktów końcowych; niewłaściwe ustawienia parametrów pracy maszyny mogą prowadzić do wadliwych wyrobów lub obniżonej jakości usług świadczonych przez urządzenie. Problemy mogą także wynikać ze zmieniających się warunków pracy lub niewłaściwego użytkowania maszyny przez operatora. Regularna konserwacja oraz serwisowanie sprzętu są kluczowe dla minimalizacji ryzyka awarii i zapewnienia długotrwałej eksploatacji maszyn wielofunkcyjnych.

Jakie są różnice między maszynami wielofunkcyjnymi a tradycyjnymi rozwiązaniami

Maszyny wielofunkcyjne różnią się od tradycyjnych rozwiązań przede wszystkim swoją wszechstronnością i elastycznością zastosowań. Tradycyjne maszyny często są zaprojektowane do wykonywania jednego konkretnego zadania, co oznacza konieczność posiadania wielu różnych urządzeń do realizacji kompleksowych procesów produkcyjnych. Z kolei maszyny wielofunkcyjne łączą wiele funkcji w jednym urządzeniu, co pozwala na oszczędność miejsca oraz redukcję kosztów operacyjnych związanych z utrzymywaniem sprzętu. Dodatkowo maszyny te często charakteryzują się nowoczesnymi systemami sterowania oraz możliwością łatwego dostosowywania parametrów pracy do zmieniających się warunków produkcji.