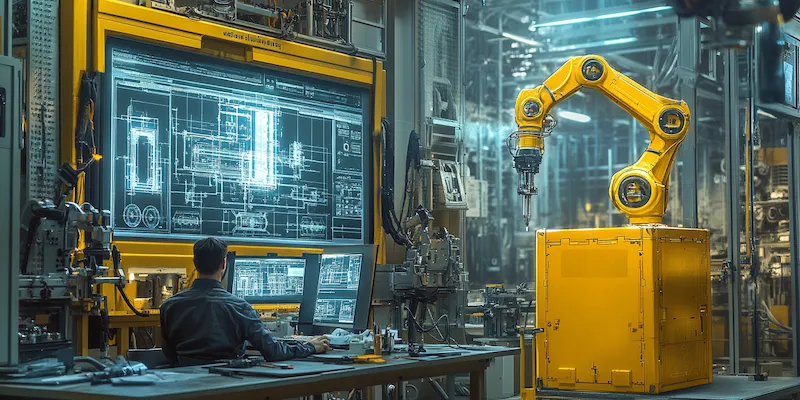

Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii z procesami produkcyjnymi. W odróżnieniu od wcześniejszych rewolucji, które skupiały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza zaawansowane systemy informatyczne, Internet rzeczy oraz sztuczną inteligencję do fabryk i zakładów produkcyjnych. To podejście pozwala na stworzenie inteligentnych fabryk, gdzie maszyny i urządzenia komunikują się ze sobą, wymieniając dane w czasie rzeczywistym. Dzięki temu możliwe jest optymalizowanie procesów produkcyjnych, zwiększenie efektywności oraz redukcja kosztów. W kontekście gospodarki Przemysł 4.0 ma kluczowe znaczenie, ponieważ przyczynia się do wzrostu konkurencyjności przedsiębiorstw na rynku globalnym. Firmy, które wdrażają te innowacje, mogą szybciej reagować na zmieniające się potrzeby klientów oraz dostosowywać swoje produkty do indywidualnych wymagań.

Jakie technologie są kluczowe w Przemysłu 4.0

W Przemysłu 4.0 kluczową rolę odgrywają różnorodne technologie, które wspierają automatyzację i cyfryzację procesów produkcyjnych. Jedną z najważniejszych z nich jest Internet rzeczy (IoT), który umożliwia połączenie różnych urządzeń i maszyn w sieć, co pozwala na zbieranie danych oraz ich analizę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która umożliwia przetwarzanie dużych zbiorów danych oraz podejmowanie decyzji na podstawie analizy tych informacji. Robotyka również odgrywa kluczową rolę w Przemysłu 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania w sposób autonomiczny. Dodatkowo technologie takie jak big data oraz chmura obliczeniowa pozwalają na przechowywanie i analizowanie ogromnych ilości danych, co przyczynia się do lepszego zarządzania procesami produkcyjnymi.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Wdrożenie Przemysłu 4.0 przynosi wiele korzyści zarówno dla przedsiębiorstw, jak i dla całej gospodarki. Po pierwsze, dzięki automatyzacji procesów produkcyjnych możliwe jest zwiększenie wydajności pracy oraz redukcja błędów ludzkich, co przekłada się na wyższą jakość produktów. Po drugie, integracja nowoczesnych technologii pozwala na lepsze zarządzanie zasobami oraz optymalizację kosztów produkcji. Firmy mogą szybciej reagować na zmieniające się potrzeby rynku oraz dostosowywać swoje oferty do oczekiwań klientów, co zwiększa ich konkurencyjność. Dodatkowo Przemysł 4.0 sprzyja innowacjom oraz rozwojowi nowych produktów i usług, co może prowadzić do powstawania nowych miejsc pracy w sektorach związanych z technologiami informacyjnymi i inżynieryjnymi. Warto również zauważyć, że wdrożenie tych rozwiązań przyczynia się do zrównoważonego rozwoju poprzez efektywniejsze wykorzystanie surowców oraz energii, co ma pozytywny wpływ na środowisko naturalne.

Jakie wyzwania wiążą się z Przemysłem 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje także szereg wyzwań, które przedsiębiorstwa muszą pokonać w celu skutecznej transformacji cyfrowej. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być szczególnie trudne dla małych i średnich przedsiębiorstw z ograniczonymi budżetami. Ponadto wiele firm boryka się z brakiem odpowiednio wykwalifikowanej kadry pracowniczej zdolnej do obsługi zaawansowanych systemów technologicznych oraz analizy danych. Wyzwania te mogą prowadzić do opóźnień we wdrażaniu innowacji oraz ograniczać potencjał rozwoju przedsiębiorstw. Kolejnym istotnym aspektem jest kwestia bezpieczeństwa danych – wraz z rosnącą ilością informacji gromadzonych przez urządzenia IoT pojawia się ryzyko cyberataków oraz kradzieży danych osobowych czy tajemnic handlowych firm. Dlatego przedsiębiorstwa muszą inwestować w odpowiednie zabezpieczenia oraz strategie zarządzania ryzykiem związanym z cyberbezpieczeństwem.

Jak Przemysł 4.0 wpływa na zatrudnienie i rynek pracy

Przemysł 4.0 ma znaczący wpływ na zatrudnienie oraz rynek pracy, co budzi zarówno nadzieje, jak i obawy wśród pracowników oraz pracodawców. Wprowadzenie nowoczesnych technologii, takich jak robotyka czy sztuczna inteligencja, może prowadzić do automatyzacji wielu procesów, co z kolei może skutkować redukcją etatów w niektórych branżach. Pracownicy wykonujący rutynowe zadania mogą być szczególnie narażeni na utratę pracy, ponieważ maszyny są w stanie wykonywać te same czynności szybciej i z mniejszą liczbą błędów. Jednakże Przemysł 4.0 stwarza także nowe możliwości zatrudnienia w obszarach związanych z technologiami informacyjnymi, inżynierią oraz zarządzaniem danymi. W miarę jak przedsiębiorstwa przechodzą transformację cyfrową, rośnie zapotrzebowanie na specjalistów zdolnych do projektowania, wdrażania i zarządzania nowoczesnymi systemami produkcyjnymi. W związku z tym kluczowe staje się kształcenie pracowników oraz ich przekwalifikowanie, aby mogli dostosować się do zmieniających się wymagań rynku pracy. Firmy powinny inwestować w programy szkoleniowe oraz rozwój kompetencji swoich pracowników, aby zapewnić im możliwość adaptacji do nowych technologii i procesów.

Jakie są przykłady zastosowań Przemysłu 4.0 w różnych branżach

Przemysł 4.0 znajduje zastosowanie w wielu branżach, przynosząc innowacje i usprawnienia procesów produkcyjnych. W sektorze motoryzacyjnym technologie takie jak Internet rzeczy oraz sztuczna inteligencja pozwalają na monitorowanie stanu pojazdów w czasie rzeczywistym oraz przewidywanie awarii, co zwiększa bezpieczeństwo i komfort użytkowników. W branży spożywczej automatyzacja procesów pakowania oraz śledzenia produktów pozwala na lepsze zarządzanie łańcuchem dostaw oraz minimalizację strat związanych z przeterminowaniem towarów. W przemyśle chemicznym wykorzystanie cyfrowych bliźniaków umożliwia symulację procesów produkcyjnych i optymalizację parametrów produkcji, co przekłada się na wyższą jakość produktów końcowych. Również sektor energetyczny korzysta z rozwiązań Przemysłu 4.0 poprzez wdrażanie inteligentnych sieci energetycznych (smart grids), które umożliwiają efektywne zarządzanie dostawami energii oraz integrację odnawialnych źródeł energii. Wreszcie w branży medycznej technologie takie jak telemedycyna oraz analityka danych pozwalają na zdalne monitorowanie pacjentów oraz szybsze diagnozowanie chorób, co przyczynia się do poprawy jakości opieki zdrowotnej.

Jakie są kluczowe trendy związane z Przemysłem 4.0

W kontekście Przemysłu 4.0 można zaobserwować kilka kluczowych trendów, które mają istotny wpływ na przyszłość produkcji i zarządzania przedsiębiorstwami. Jednym z nich jest rosnąca popularność rozwiązań opartych na chmurze obliczeniowej, które umożliwiają firmom elastyczne zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych bez konieczności inwestowania w kosztowną infrastrukturę IT. Kolejnym trendem jest rozwój sztucznej inteligencji i uczenia maszynowego, które pozwalają na automatyzację procesów decyzyjnych oraz przewidywanie trendów rynkowych na podstawie analizy danych historycznych. Warto również zwrócić uwagę na znaczenie współpracy między przedsiębiorstwami a instytucjami badawczymi oraz uczelniami wyższymi – partnerstwa te sprzyjają transferowi wiedzy oraz innowacji technologicznych, co przyczynia się do szybszego rozwoju sektora przemysłowego. Dodatkowo coraz większą rolę odgrywa zrównoważony rozwój i odpowiedzialność społeczna przedsiębiorstw – firmy zaczynają dostrzegać konieczność wdrażania ekologicznych rozwiązań oraz dbania o środowisko naturalne w kontekście swojej działalności produkcyjnej.

Jakie są perspektywy rozwoju Przemysłu 4.0 w przyszłości

Perspektywy rozwoju Przemysłu 4.0 są niezwykle obiecujące, a wiele prognoz wskazuje na dalszy wzrost znaczenia nowoczesnych technologii w procesach produkcyjnych i zarządzaniu przedsiębiorstwami. W miarę jak technologia będzie się rozwijać, możemy spodziewać się jeszcze większej automatyzacji procesów oraz integracji rozwiązań opartych na sztucznej inteligencji i uczeniu maszynowym w codziennym funkcjonowaniu fabryk. W przyszłości możliwe będzie także bardziej zaawansowane wykorzystanie Internetu rzeczy – urządzenia będą mogły komunikować się ze sobą w sposób jeszcze bardziej efektywny, co pozwoli na lepsze monitorowanie stanu maszyn oraz przewidywanie awarii zanim one wystąpią. Również rozwój technologii blockchain może wpłynąć na transparentność procesów produkcyjnych oraz bezpieczeństwo danych, co będzie miało kluczowe znaczenie dla firm działających w globalnym środowisku biznesowym. Dodatkowo możemy oczekiwać wzrostu znaczenia zrównoważonego rozwoju – przedsiębiorstwa będą musiały dostosować swoje strategie do wymogów ekologicznych oraz społecznych, aby sprostać oczekiwaniom konsumentów i regulacjom prawnym.

Jakie są kluczowe umiejętności potrzebne w Przemysłu 4.0

W kontekście Przemysłu 4.0 kluczowe stają się nowe umiejętności, które pracownicy muszą posiadać, aby skutecznie funkcjonować w zautomatyzowanym i cyfrowym środowisku pracy. Przede wszystkim umiejętności techniczne związane z obsługą nowoczesnych technologii, takich jak robotyka, sztuczna inteligencja oraz Internet rzeczy, stają się niezbędne. Pracownicy powinni być w stanie interpretować dane oraz korzystać z narzędzi analitycznych, co wymaga znajomości podstaw programowania i analizy danych. Również umiejętności miękkie, takie jak zdolność do pracy w zespole, komunikacja oraz kreatywność, będą miały kluczowe znaczenie w kontekście współpracy między działami oraz innowacji. W miarę jak przedsiębiorstwa przechodzą transformację cyfrową, zdolność do adaptacji oraz uczenia się nowych technologii będzie niezwykle cenna.