Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza zaawansowane systemy cyfrowe, takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) oraz analiza danych w czasie rzeczywistym. Te technologie umożliwiają tworzenie inteligentnych fabryk, w których maszyny i urządzenia są ze sobą połączone, co pozwala na efektywniejsze zarządzanie procesami produkcyjnymi. Dzięki temu przedsiębiorstwa mogą szybko reagować na zmieniające się potrzeby rynku oraz optymalizować swoje działania. Wprowadzenie Przemysłu 4.0 ma również wpływ na zatrudnienie, ponieważ wymaga nowych umiejętności od pracowników oraz przekształca tradycyjne modele biznesowe.

Jakie technologie są kluczowe dla Przemysłu 4.0?

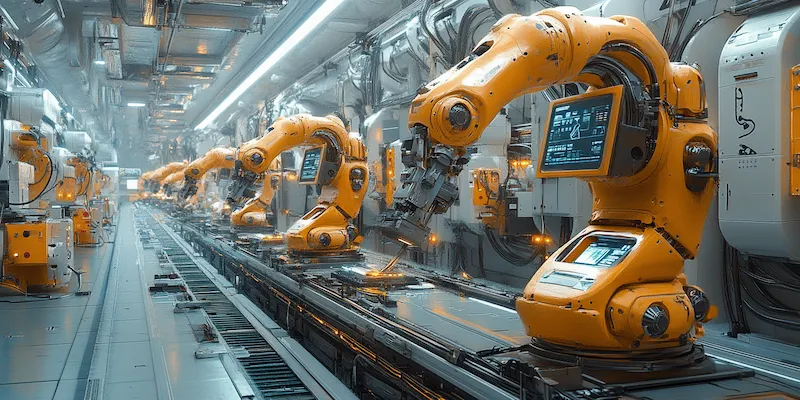

W kontekście Przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie, które współdziałają ze sobą, tworząc zintegrowane systemy produkcyjne. Internet Rzeczy (IoT) odgrywa fundamentalną rolę, umożliwiając komunikację między maszynami oraz zbieranie danych z różnych źródeł. Dzięki IoT możliwe jest monitorowanie stanu maszyn w czasie rzeczywistym oraz przewidywanie awarii, co przekłada się na zwiększenie efektywności produkcji. Sztuczna inteligencja (AI) z kolei pozwala na analizę dużych zbiorów danych i podejmowanie decyzji na podstawie algorytmów uczenia maszynowego. To z kolei prowadzi do optymalizacji procesów oraz redukcji kosztów. Robotyka również ma istotne znaczenie w Przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej autonomiczne i zdolne do wykonywania skomplikowanych zadań w sposób precyzyjny i szybki.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0?

Wdrożenie Przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw oraz całej gospodarki. Po pierwsze, dzięki automatyzacji procesów produkcyjnych możliwe jest znaczne zwiększenie wydajności oraz obniżenie kosztów operacyjnych. Inteligentne systemy pozwalają na szybsze wykrywanie problemów oraz ich rozwiązywanie, co minimalizuje przestoje i straty związane z awariami maszyn. Po drugie, Przemysł 4.0 umożliwia lepsze dostosowanie produkcji do potrzeb klientów poprzez personalizację produktów oraz elastyczne linie produkcyjne. Firmy mogą szybciej reagować na zmieniające się trendy rynkowe i preferencje konsumentów, co daje im przewagę konkurencyjną. Kolejną korzyścią jest poprawa jakości produktów dzięki zastosowaniu zaawansowanych technologii monitorowania i kontroli jakości w czasie rzeczywistym.

Jakie wyzwania stoją przed firmami przy wdrażaniu Przemysłu 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0, przedsiębiorstwa napotykają także szereg wyzwań podczas tego procesu. Jednym z najważniejszych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne i czasochłonne. Firmy muszą także zmierzyć się z brakiem odpowiednio wykwalifikowanej kadry pracowniczej, ponieważ nowe technologie wymagają specjalistycznej wiedzy i umiejętności, które nie zawsze są dostępne na rynku pracy. Kolejnym wyzwaniem jest integracja różnych systemów informatycznych oraz urządzeń produkcyjnych, co może prowadzić do problemów z kompatybilnością i bezpieczeństwem danych. W kontekście bezpieczeństwa cybernetycznego firmy muszą być świadome zagrożeń związanych z atakami hakerskimi oraz ochroną danych osobowych swoich klientów i pracowników.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wpływ na produkcję oraz zarządzanie procesami jest coraz bardziej widoczny. W sektorze motoryzacyjnym inteligentne fabryki wykorzystują roboty do montażu pojazdów, co pozwala na zwiększenie wydajności oraz precyzji. Dzięki zastosowaniu technologii IoT, producenci mogą monitorować stan maszyn i przewidywać awarie, co minimalizuje przestoje. W branży spożywczej automatyzacja procesów produkcyjnych oraz kontrola jakości w czasie rzeczywistym przyczyniają się do poprawy bezpieczeństwa żywności oraz efektywności produkcji. W sektorze zdrowia Przemysł 4.0 umożliwia zdalne monitorowanie pacjentów oraz analizę danych medycznych, co prowadzi do lepszej diagnostyki i personalizacji terapii. W logistyce technologie takie jak sztuczna inteligencja i analiza danych pozwalają na optymalizację tras transportowych oraz zarządzanie zapasami w czasie rzeczywistym.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0?

W erze Przemysłu 4.0 umiejętności pracowników muszą ewoluować, aby sprostać wymaganiom nowoczesnych technologii i procesów produkcyjnych. Kluczowe znaczenie mają umiejętności związane z obsługą zaawansowanych systemów informatycznych oraz analizy danych. Pracownicy powinni być w stanie interpretować dane generowane przez maszyny oraz podejmować decyzje na ich podstawie. Ponadto umiejętności programowania stają się coraz bardziej pożądane, ponieważ wiele procesów wymaga dostosowywania oprogramowania do specyficznych potrzeb przedsiębiorstwa. Warto również zwrócić uwagę na znaczenie kompetencji miękkich, takich jak zdolność do pracy w zespole, komunikacja oraz kreatywność, które są niezbędne w dynamicznie zmieniającym się środowisku pracy.

Jakie są globalne trendy związane z Przemysłem 4.0?

Na całym świecie można zaobserwować rosnący trend związany z wdrażaniem rozwiązań Przemysłu 4.0, co jest odpowiedzią na potrzeby rynku oraz zmieniające się oczekiwania konsumentów. Wiele krajów inwestuje w rozwój infrastruktury cyfrowej oraz wspiera innowacje technologiczne poprzez różnorodne programy rządowe i dotacje. Trendem jest także rosnąca współpraca między sektorem prywatnym a publicznym w celu stworzenia ekosystemu sprzyjającego innowacjom. Wzrasta znaczenie zrównoważonego rozwoju i odpowiedzialności społecznej przedsiębiorstw, co prowadzi do większego nacisku na efektywność energetyczną oraz redukcję emisji CO2 w procesach produkcyjnych. Kolejnym istotnym trendem jest rozwój technologii chmurowych, które umożliwiają elastyczne zarządzanie danymi i zasobami w czasie rzeczywistym. Firmy coraz częściej korzystają z rozwiązań opartych na sztucznej inteligencji i uczeniu maszynowym, co pozwala im na lepsze prognozowanie popytu oraz optymalizację procesów produkcyjnych.

Jakie są perspektywy rozwoju Przemysłu 4.0 w przyszłości?

Perspektywy rozwoju Przemysłu 4.0 są obiecujące i wskazują na dalszy wzrost znaczenia technologii cyfrowych w procesach produkcyjnych oraz zarządzaniu przedsiębiorstwami. W miarę jak technologia będzie się rozwijać, możemy spodziewać się jeszcze większej automatyzacji procesów oraz integracji różnych systemów informatycznych, co przyczyni się do zwiększenia efektywności operacyjnej firm. Sztuczna inteligencja będzie odgrywać kluczową rolę w analizie danych oraz podejmowaniu decyzji biznesowych, co pozwoli na szybsze reagowanie na zmieniające się warunki rynkowe i potrzeby klientów. W przyszłości możemy również zobaczyć rozwój nowych modeli biznesowych opartych na współpracy między firmami oraz dzieleniu się danymi, co może prowadzić do innowacji i tworzenia nowych wartości dla klientów. Również zrównoważony rozwój stanie się priorytetem dla wielu organizacji, które będą dążyć do minimalizacji swojego wpływu na środowisko naturalne poprzez efektywne wykorzystanie zasobów i redukcję odpadów.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i filozoficznymi. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji dzięki wynalezieniu maszyn parowych, co pozwoliło na zwiększenie wydajności pracy ludzkiej. Druga rewolucja przyniosła elektryfikację fabryk oraz masową produkcję, co umożliwiło tworzenie produktów na dużą skalę przy niższych kosztach jednostkowych. Trzecia rewolucja przemysłowa była związana z automatyzacją procesów produkcyjnych przy użyciu komputerów i technologii informacyjnej, co znacznie zwiększyło efektywność operacyjną firm. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 kładzie nacisk na cyfryzację i integrację systemów w czasie rzeczywistym, co pozwala na tworzenie inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych generowanych przez maszyny i urządzenia.

Jakie są kluczowe wyzwania związane z bezpieczeństwem danych w Przemyśle 4.0?

Bezpieczeństwo danych stanowi jedno z kluczowych wyzwań dla przedsiębiorstw wdrażających rozwiązania Przemysłu 4.0 ze względu na rosnącą liczbę połączonych urządzeń oraz wymianę informacji między nimi. Zwiększona liczba punktów dostępu do sieci sprawia, że organizacje stają się bardziej podatne na ataki cybernetyczne, które mogą prowadzić do utraty danych lub zakłócenia działalności operacyjnej firmy. Ważnym aspektem jest ochrona danych osobowych pracowników oraz klientów zgodnie z obowiązującymi regulacjami prawnymi takimi jak RODO czy inne lokalne przepisy dotyczące ochrony prywatności. Firmy muszą inwestować w zabezpieczenia IT takie jak firewalle, systemy wykrywania intruzów czy szyfrowanie danych, aby chronić swoje zasoby przed nieautoryzowanym dostępem lub kradzieżą informacji.